La revolución digital en la minería: Simulación multifísica como clave del éxito

La incorporación de procesos y tecnologías digitales es una prioridad para mejorar la productividad y sustentabilidad en la gran minería. Mediante la adopción de tecnologías digitales como la simulación numérica y el análisis de datos, se logra optimizar las operaciones, reducir los costos operativos (OPEX), gestionar de manera más eficiente los recursos y mejorar los indicadores clave de rendimiento (KPIs).

Los desafíos más importantes incluyen también la minimización de la variabilidad en los resultados, la mejora en la predicción y estabilidad de los procesos, y el aumento de la seguridad en operaciones cada vez más complejas.

Además, con la disminución de las leyes de mineral, la adopción de tecnologías 4.0 se vuelve esencial para lograr una minería más sustentable, reduciendo emisiones e impactos ambientales, y gestionando eficientemente los residuos y recursos energéticos e hídricos.

En este contexto, las tecnologías de simulación multifísica juegan un papel vital en ciclos de optimización y predicción del comportamiento de los procesos y subprocesos mineros, proporcionando un análisis detallado y preciso de los diferentes fenómenos físicos y de operación que ocurren en la mina. Esto contribuye significativamente a la toma de decisiones informadas y, por lo tanto, a la mejor disposición de activos económicos.

Un modelo de negocio minero inteligente, según el roadmap de digitalización para la minería 4.0 de la corporación Alta Ley, debe integrar toda la cadena de valor y migrar hacia un modelo productivo asociado a la industria 4.0.

Accede al webinar Minería digital e inteligente basada en simulación numérica.

Gemelos digitales y simulación multifísica para mejorar los productos y procesos

Tecnologías como la analítica avanzada, los gemelos digitales, la robótica y la inteligencia artificial son cruciales para mejorar los productos y procesos. Estas herramientas pueden ser alimentadas con datos obtenidos tanto desde herramientas de simulación multifísica, como también de la analítica de datos.

Un claro ejemplo de estas tecnologías es Ansys OptiSlang, que se describe en los párrafos venideros, la cual permite facilitar la integración de procesos, la democratización de la simulación y el desarrollo de modelos de orden reducido que permiten una base eficiente en los procesos de desarrollo de gemelos digitales como nos muestra la Figura 1.

Esta figura presenta un ejemplo que abarca las principales etapas de su desarrollo. Comienza con el modelado CAD 3D, seguido por la creación de un modelo físico en la suite de Ansys. Posteriormente, se procede a generar un modelo de orden reducido (ROM) diseñado para gestionar datos en tiempo real de situaciones complejas.

Estas etapas posibilitan la creación de una primera forma de gemelo digital offline para etapas tempranas de desarrollo hasta llegar a un gemelo digital refinado para etapas más avanzadas de producción.

Figura 1: Ejemplo de gemelo digital que abarca las principales etapas de su desarrollo. Gentileza de Rockwell Automation.

Los gemelos digitales en ofrecen la capacidad de crear versiones digitalizadas de componentes con actualizaciones en tiempo real. Esto proporciona herramientas cruciales acerca del estado de operación de cada componente, sistema o subproceso, agilizando el mantenimiento predictivo y reduciendo el riesgo de interrupciones no programadas.

Esta capacidad de evaluar rápidamente cambios en estos procesos puede ayudar a la minimización del riesgo para la operación, permitiendo la eliminación de la presión intrínseca de cometer errores de relevancia en la mina.

Centralización, captura y análisis de datos

La digitalización de los procesos mineros inicia con la captura y centralización de datos, lo que implica la necesidad de contar con una plataforma centralizada de fácil acceso para integrar y sincronizar datos provenientes de diversas fuentes.

Esto posibilita aprovechar la información de manera eficiente en todos los procesos de la cadena de valor. Sin embargo, para alcanzar este objetivo, es crucial garantizar que los datos sean capturados de la manera más idónea posible, situación compleja en la gran minería debido los diferentes tipos de faena (subterráneas o a rajo abierto) y sus complejas ubicaciones que para latinoamérica se dan mayoritariamente en las zonas andinas.

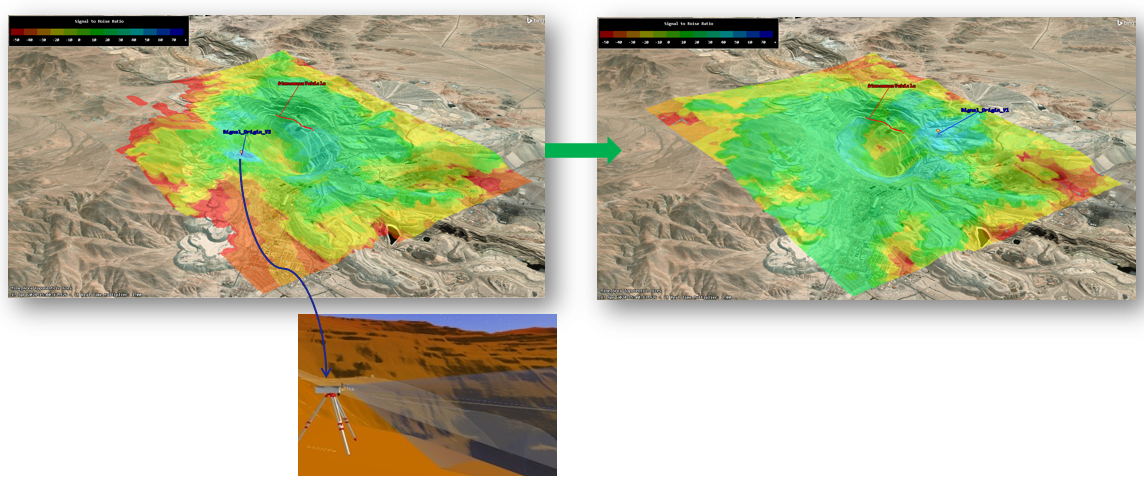

Herramientas como la simulación de alta frecuencia (HFSS) ayudan a los ingenieros a comprender cómo los patrones de ganancia de señales electromagnéticas se ven afectados por las masas cercana un camión minero o una estructura industrial, pudiendo incluir además la naturaleza de los materiales que lo rodean, ejemplo de este tipo de interacciones lo podemos ver en la ilustración 2 donde el posicionamiento de un sensor wireless puede ser crucial para una captura eficiente de datos.

La simulación con HFSS permite prototipar y evaluar virtualmente varias configuraciones de geometría, siendo una herramienta útil, por ejemplo, para el posicionamiento de antenas inalámbricas en lugares de difícil acceso como lo son minería a rajo abierto, como también la minería subterránea.

Figura 2: Estudio de antena mediante simulacion HFSS en la cual podemos ver la calidad de señal incluyendo la interacción con diferentes equipos wireless y su entorno.

Otra herramienta que será fundamental para garantizar una adecuada captura de datos es Ansys STK, herramienta clave para la simulación de sistemas de comunicación, señales y radares en la cual permitiría evaluar diferentes escenarios de interacción.

Ejemplo de ello lo vemos en la figura 3 en donde vemos el cómo el posicionamiento de un radar puede afectar la calidad de señal en toda la zona asociada a la faena minera, siendo posible además simular distintas situaciones dinámicas como la interacción de un camión minero en movimiento con una red satelital.

Figura 3: Simulación de la señal de un radar en una zona de faena minera, en ella podemos evaluar variables como la potencia del equipo, su frecuencia.

Ansys OptiSlang: El complemento clave

Dentro de los principales desafíos intrínsecos a los flujos de simulación multifísica y de interés para lo anteriormente expuesto pueden mencionarse la integración y automatización de procesos, la optimización de los modelos tanto a métricas de rendimiento como a de diseño robusto y su condensación en modelos de orden reducido calibrados con información experimental.

Estos desafíos pueden abordarse de forma práctica y directa con Ansys OptiSlang. OptiSlang es la herramienta para PIDO (Process Integration – Design Optimization, Integración de Procesos y Optimización de Diseños) de la suite Ansys que aborda y resuelve con soltura los mencionados desafíos.

Completamente agnóstico, permite automatizar flujos de trabajo interconectando las herramientas necesarias, sean CAD, CAE u de otro tipo, tanto propios de Ansys como de otros desarrolladores o incluso, propios.

Una vez generado el flujo de trabajo, la herramienta permite realizar análisis de sensibilidad, diseño de experimentos, calibración de modelos con información experimental, optimización de diseño, generación de modelos de orden reducido, entre otras.

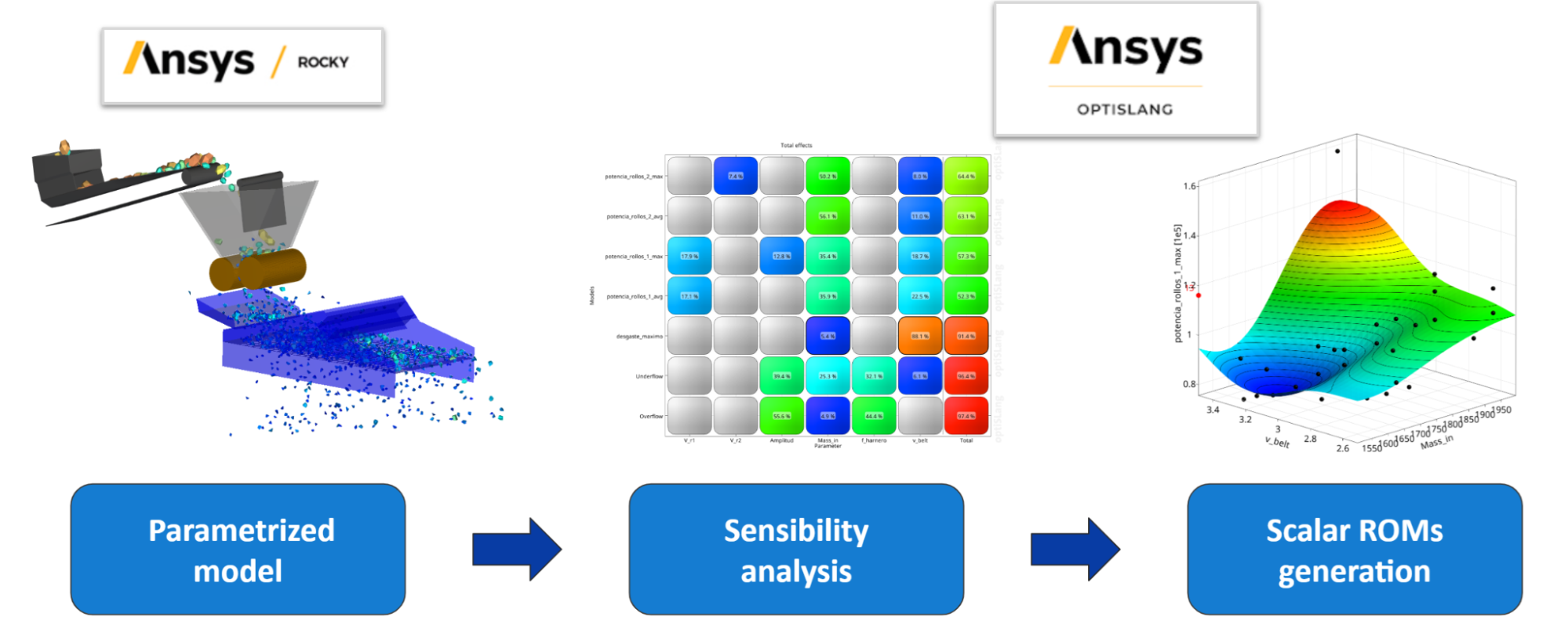

Un ejemplo de aplicación en el ámbito se presenta en la figura 4, en donde se resume el flujo de trabajo para hacer el análisis de sensibilidad y ajuste de modelos de orden reducido a un proceso de conminución del mineral, compuesta por etapas de transporte y alimentación, trituración mediante HPGR y clasificación.

En resumidas cuentas, el análisis de sensibilidad determina la influencia (e importancia) de cada variable de entrada sobre cada variable de salida de un proceso, expresándose de manera gráfica en una matriz. Siendo este caso altamente complejo y multivariable, OptiSlang permitió rápidamente interconectar las distintas herramientas intervinientes, generando un flujo completo parametrizado y luego, sobre éste, realizar un diseño de experimentos.

Los resultados del DOE permitieron que la herramienta determine las variables más importantes del proceso, así como el ajuste de un modelo de orden reducido que predice las salidas del modelo de forma cuasi-instantánea.

Figura 4 – Flujo de trabajo para la generación de modelos de orden reducido para un proceso de conminución minero.

El modelo de orden reducido condensa la conducta del sistema en una función cuyo tiempo de evaluación es prácticamente despreciable respecto a simular el modelo completo, lo que lo posiciona como una excelente opción para el análisis de condiciones de operación al momento, mantenimiento predictivo y búsqueda de puntos óptimos, entre otros.

Sin ninguna duda, las capacidades de OptiSlang aportan mucho valor al proceso de simulación multifísica requerido para esta revolución digital, permitiendo no sólo la tan necesaria integración sino también empujar los límites de los productos y procesos involucrados.

Eso permite comprenderlos mejor mediante un análisis de sensibilidad, mejorarlos mediante proceso de optimización, hacerlos los datos más confiables con análisis de robustez y disponibilizarlos de manera fácil mediante webapps basadas en modelos de orden reducido.

La Sinergia de la simulación más tradicional y las tecnologías emergentes en la minería digital

Para cerrar este blog post sobre la revolución digital en la minería, es importante destacar cómo las técnicas de simulación más tradicionales, como la Dinámica de Fluidos Computacional (CFD), la Simulación de Elementos Discretos (DEM) y el Análisis de Elementos Finitos (FEA), siguen siendo fundamentales en la optimización y mejora de los procesos mineros.

La simulación CFD permite modelar y analizar el flujo de fluidos en sistemas complejos, crucial para la gestión de procesos hidrometalúrgicos y ventilación en minas subterráneas.

Por otro lado, la simulación DEM es esencial para estudiar y optimizar el comportamiento de materiales granulares en procesos críticos para el consumo energético dentro de la mina como lo son los diversos procesos de conminucion, además de la evaluación de posibles bloqueos en chutes o problemas ligados al transporte por correas.

La simulación estructural, por su parte, es una herramienta indispensable para evaluar y mejorar la resistencia y durabilidad de estructuras y equipos mineros bajo diversas condiciones operativas, pudiendo además integrar al flujo de trabajo acoplados que nos permita ver la interacción de las fuerzas equivalentes por cargas provenientes del efecto del fluido con un acoplado CFD-FEA.

Como vemos en la figura 5 en el que observamos el efecto de impacto de un flujo másico de partículas de mineral sobre un chute generando un acoplamiento DEM – FEA en una unica plataforma:

Figura 5: Flujo de trabajo para acoplados partículas – estructuras mediante DEM y FEA.

La integración de estas metodologías con tecnologías nuevas y emergentes´en la industria minera, como Ansys Optislang o la mencionada simulación de alta frecuencia (Ansys HFSS) y Ansys STK para la simulación de señales que pueden incluir radares o señales satelitales, ofrece un panorama prometedor para la minería del futuro.

Juntas, estas herramientas proporcionan un análisis multi físico detallado que ayuda a predecir y optimizar el rendimiento de los procesos mineros, reducir costos operativos y mejorar la seguridad.

En última instancia, el uso sinérgico de CFD, DEM y FEA dentro del ecosistema de la minería digital no solo impulsa la eficiencia y la sostenibilidad, sino que también establece un camino claro hacia una industria minera más inteligente y resiliente.

Contacta con nuestros expertos y empieza a utilizar Ansys en tus proyectos: