Fiabilidad en Revisión del Diseño de Conjuntos Electrónicos

Una revisión del diseño es una evaluación exhaustiva del diseño de un producto con la fiabilidad como factor determinante. La revisión del diseño en las primeras fases del desarrollo del producto es esencial para garantizar que un producto sea totalmente operable antes de las fases finales de desarrollo. Así se conservan los recursos de la empresa, se reducen los costos y, lo que es más importante, se acelera el tiempo de comercialización.

No se pueden alcanzar estos objetivos empresariales sin una metodología de revisión del diseño que garantice que el producto (desde su fase inicial hasta la final) funciona según lo previsto. Por lo tanto, la revisión del diseño debe realizarse lo antes posible en la fase de diseño para eliminar cualquier necesidad de rediseño, reequipamiento o reelaboración más adelante en el proceso de diseño o después de que el producto haya pasado a ser un prototipo.

Esta guía ha sido diseñada para proporcionar a las empresas (en particular a las industrias de la electrónica y la fabricación) una visión del proceso de revisión del diseño, el enfoque de Ansys en las revisiones del diseño y cómo se pueden superar las fallas comunes del diseño de productos para el hardware electrónico.

«El objetivo de una empresa de categoría mundial es producir un producto o servicio que ofrezca a los clientes la máxima calidad al menor costo en el menor tiempo posible».

Takashi Ichida

¿Cómo funciona una revisión de diseño?

El objetivo principal de una revisión del diseño es predecir los posibles riesgos y fallas de un producto o componente específico. Por ejemplo, una revisión de diseño típica debería empezar por identificar toda la información posible sobre el producto en cuestión. Esto incluye determinar el usuario de tu producto, las condiciones a las que estará sometido, cómo se espera que funcione el producto, su expectativa de vida deseada, etc. Esta información definirá y facilitará el proceso de revisión del diseño, y aclarará las condiciones a las que el producto se puede encontrar a lo largo de su ciclo de vida.

El proceso de revisión del diseño suele seguir una serie de nueve pasos:

- Establecer un objetivo de fiabilidad

- Cuantificación del ambiente de uso

- Análisis de circuitos

- Revisión de tensiones en componentes del Bill Of Materials (BOM)

- Análisis de Printed Circuit Board (PCB)

- Design for Manufacturability (DfM)

- Automated Design Analysis (ADA) usando Ansys Sherlock

- Desarrollo del plan de pruebas de fiabilidad

- Análisis de fallas

Una vez completados estos pasos, el cliente recibe un análisis de las condiciones que causan la falla. También se ofrecerán posibles soluciones para esa falla, como la colocación de piezas revisadas, la selección de nuevos materiales y mucho más.

El proceso de revisión del diseño

El proceso de revisión del diseño sigue una serie de nueve pasos que se utilizan para determinar la fiabilidad del diseño de un producto. Veamos con más detalle cada paso:

1. Establecer un objetivo de fiabilidad

El establecimiento de un objetivo de fiabilidad del producto debe ser exhaustivo, en el sentido de que la expectativa de vida deseada, las funciones operativas y los objetivos de rendimiento de tu producto deben estar claramente identificados con especificidad a los objetivos empresariales.

Debe realizarse algo más que afirmar que el objetivo de fiabilidad del producto es ser «mejor que el producto del año pasado» o «tener una vida útil de 5 años». Los objetivos de fiabilidad deben ser sólidos y detallados, incluyendo el rendimiento en el campo de los productos anteriores, el posicionamiento en el mercado, el costo por fallas, las capacidades técnicas, etc.

Las mejores prácticas de fiabilidad incluyen:

Establecer objetivos de fiabilidad basados en la capacidad de supervivencia. Esto suele estar vinculado a niveles de confianza, como el 95% de fiabilidad con un nivel de confianza del 90% en 15 años.

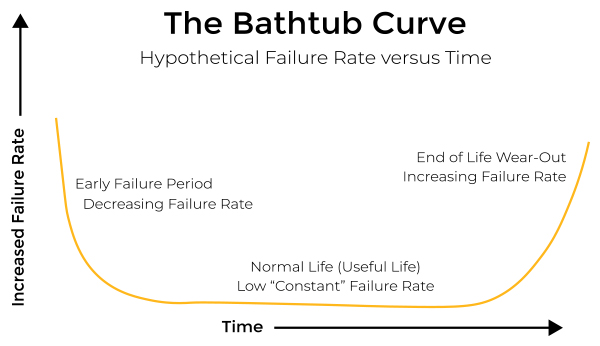

Evitar el tiempo medio hasta la falla (MTTF) y el tiempo medio entre fallas (MTBF), que no miden la fiabilidad. Históricamente, el MTBF se ha calculado utilizando manuales de predicción empírica, que suponen una tasa constante de fallas que no siempre es correcta.

Emplee la física del fracaso (PoF) para comprender mejor cómo afectan a su diseño la vida útil y el ambiente de su producto. Esto requiere un esfuerzo considerable, pero se obtiene un valioso retorno de la inversión.

¿Qué es la Física del Fracaso (PoF)?

El conocimiento y la comprensión de los procesos y mecanismos que inducen al fracaso para predecir la fiabilidad y mejorar el rendimiento del producto.

¿Qué es el tiempo medio hasta la falla (MTTF)?

El periodo de tiempo que debe durar un aparato u otro producto en funcionamiento.

¿Cuál es el tiempo medio entre fallas?

El tiempo previsto entre las fallas inherentes a un sistema mecánico o electrónico durante el funcionamiento normal del sistema.

2. Cuantificación del ambiente de uso

La cuantificación del ambiente de uso sigue siendo un paso fundamental para garantizar la fiabilidad de los productos. Los ingenieros de diseño deben examinar todos los posibles escenarios de uso y las tensiones ambientales a las que probablemente se enfrente el producto, incluidas las condiciones térmicas y mecánicas, como la temperatura y la humedad, así como los choques y las vibraciones, las caídas y las curvas mecánicas, y el almacenamiento y la cubierta del producto.

Por ejemplo, si un fabricante desarrolla un teléfono inteligente, debe tener en cuenta que el producto probablemente experimentará grandes variaciones de temperatura, sufrirá varios golpes por caída a lo largo de su ciclo de vida y soportará condiciones ambientales adversas, incluida la inmersión. Cuantificar estos posibles escenarios y ambientes de uso será esencial para desarrollar un producto fiable y evaluar eficazmente su diseño.

3. Análisis de circuitos

A menudo, un cliente solicita una revisión detallada de su esquema como parte de la revisión del diseño. En Ansys, empezamos por revisar las especificaciones del producto para comprender plenamente los requisitos y los ambientes. A menudo nos hacemos preguntas como:

- ¿Tenemos un rango de temperatura de funcionamiento suficiente?

- ¿Existen normas adecuadas y niveles suficientemente altos?

- ¿Se trata de ambientes con golpes y vibraciones?

El análisis de un circuito incluye una evaluación para garantizar que el circuito funcione como se pretende. Se identifican los riesgos de compatibilidad electromagnética (EMC) y de descarga electrostática (ESD) y se verifica la desclasificación de los componentes mediante la evaluación de la disipación de la potencia, de los valores nominales de tensión, de los valores nominales de dV/dt para los transistores de efecto de campo (FETs), de la ruptura de Vgs de los FETs y de los valores nominales de temperatura de las piezas.

Para examinar la estabilidad del circuito, los ingenieros comprueban los circuitos del circuito de retorno, los low dropout regulators (LDOs) y las configuraciones de los condensadores. Se sabe que los condensadores electrolíticos son un eslabón débil en los diseños, sobre todo siendo fuentes de energía, por lo que la expectativa de vida se evalúa en función de los niveles de tensiones del circuito. Los magnetizadores también se evalúan analizando las corrientes de saturación y las pérdidas del núcleo.

Como resultado de este análisis, se marcan los componentes que presentan un riesgo. A continuación, el análisis examina la colocación de los componentes para incluirlos en el análisis de diseño para la fabricación (DfM).

Lea más sobre Compatibilidad Electromagnética.

4. Revisión de tensiones de la lista de materiales (componentes)

Antes de someter un ensamblaje a pruebas y evaluaciones, hay que saber cómo se comportan los componentes individuales bajo estrés. ¿Son compatibles todos los componentes de una placa? ¿Hay algún componente que se pueda eliminar desde el principio? Al igual que el establecimiento de objetivos de fiabilidad, la revisión de tensiones de los componentes representa un pequeño paso que ayuda a que la revisión del diseño funcione sin problemas y con rapidez.

Este paso implica el examen de las hojas de datos de cada uno de los componentes que componen su conjunto. Esto te permite:

- Determinar el rango de temperatura de funcionamiento de tus componentes, y de esta manera, identificar la(s) pieza(s) que tiene(n) el menor margen en relación con las condiciones de funcionamiento.

- Identificar una pieza de sustitución con mejores márgenes.

- Analizar los materiales utilizados para fabricar sus componentes, ya que diferentes materiales tienen diferentes compatibilidades dentro de la placa de circuito.

- Examinar los componentes críticos (incluyendo la optoelectrónica, piezas personalizadas, dispositivos de memoria, componentes electromecánicos y condensadores MLCC de cerámica) para garantizar el cumplimiento de la vida útil del producto.

- Evaluar los dispositivos de nueva tecnología (por ejemplo, las características de los dispositivos pequeños) para determinar si las nuevas geometrías más finas funcionarán durante el tiempo de duración previsto. Todos los componentes de la lista de materiales se examinan según los criterios de desvalorización, de nivel de sensibilidad a la humedad (MSL) y de nivel de sensibilidad a la temperatura (TSL). Este análisis suele identificar las piezas en las que hay que extremar el cuidado en la fabricación para garantizar que no se produzca la entrada de la humedad.

A menudo también se puede realizar un análisis del estaño. En Ansys, exploramos el acabado de los cables de los componentes y el acabado de la superficie de la placa de circuito impreso (PWB) para evaluar la susceptibilidad. El Whiskering se produce debido a la presencia de una tensión de compresión (o, más exactamente, un gradiente de tensión) dentro del depósito de estaño. Esta tensión de compresión impulsa la difusión preferente de los átomos de estaño.

También hay que examinar la susceptibilidad a las descargas electrostáticas (ESD). Recomendamos que el usuario conozca la clasificación ESD de cada pieza y seleccione las piezas (cuando sea posible).

5. Análisis de PCB

A medida que la velocidad y la complejidad de los componentes electrónicos siguen aumentando, la práctica habitual de dejar el diseño vital del apilamiento de placas de circuito impreso en manos de los ingenieros de fabricación de la empresa de placas de circuito impreso conlleva importantes riesgos. Un enfoque mucho mejor incluye capacitar al equipo de diseño para que le proporcione al fabricante toda la información necesaria para crear una placa de cableado impreso (PWB) que cumpla plenamente con las especificaciones.

Por ejemplo, dependiendo del producto, los diseñadores pueden tener que considerar los atributos de acabado de la superficie aplicados por un fabricante de placas de circuitos impresos. El acabado de la superficie influye en el rendimiento del proceso, la cantidad de reajustes necesarios, la tasa de fallas en el campo, la capacidad de ensayo, la tasa de desechos y, por supuesto, el coste. Los diseñadores pueden desviarse seleccionando el acabado superficial de menor coste solo para descubrir que el coste total del proyecto es mucho mayor.

La selección de un acabado superficial debe completarse con un enfoque holístico que tenga en cuenta todos los aspectos importantes del conjunto, incluyendo:

- Sensibilidad a los costes

- Volumen de productos (disponibilidad de acabados)

- Procesos de soldadura de plomo y estaño (SnPb) o de acabado de carga (LF)

- Preocupación por los golpes y las caídas

- Problemas con la cosmética

- Ambiente del usuario (problemas de corrosión)

- Montaje de paso fino (<0,5 mm)

- Soldadura por ola necesaria (PCB > 0,062″)

- Prueba de alto rendimiento del circuito (ICT)

La siguiente tabla proporciona información útil a la hora de considerar los atributos del acabado superficial y su rendimiento en función del uso previsto. La tabla revela los aspectos positivos y negativos asociados a cada acabado. Además, también hay que tener en cuenta el ambiente de la aplicación y las condiciones de funcionamiento para garantizar la mejor selección de la superficie. La mejor clasificación ESD. El diseñador debe identificar todas las piezas sensibles a la ESD en los planos y marcar la ubicación de las piezas sensibles a la ESD en la placa con el símbolo de ESD. Por último, el usuario debe ser consciente de que la ubicación de las piezas, en particular con respecto a las señales de E/S, para accionar la clasificación ESD adecuada.

6. Diseño para la fabricación (Design for Manufacturability – DfM)

En la búsqueda de una fiabilidad óptima, los ingenieros de diseño deben tener en cuenta las capacidades y limitaciones del fabricante. Los ingenieros pueden simular, probar y diseñar el producto perfecto, pero si el fabricante no puede producir el diseño completo o conseguir los materiales óptimos, los ingenieros de diseño podrían diseñar un producto que no se podría construir o que estaría fuera de las expectativas de fiabilidad.

La revisión del DfM evalúa las geometrías de las almohadillas utilizadas en el layout para determinar la fiabilidad a largo plazo. La colocación de los componentes determina la posibilidad de que se produzcan sombras durante la operación de revestimiento aislante o de reflujo. Esta acción consiste en analizar la proximidad de las piezas a los bordes de las placas de circuito impreso, los conectores de presión y los posibles efectos de una fijación incorrecta de la ICT.

La medición de la separación de trazos garantiza que los niveles de tensión aplicados cumplan con la norma IPC-2221. La limpieza y la contaminación se examinan mediante el estudio de los flujos, los procedimientos de manipulación y cualquier otra fuente potencial de contaminación.

IPC-2221 es una norma genérica para el diseño de placas de circuitos impresos establecida en 1998. Esta norma incluye requisitos con el objetivo de establecer principios de diseño y recomendaciones para el diseño de placas de circuito impreso.

Por último, el análisis DfM examina el flujo de fabricación planteando varias preguntas:

- ¿La placa utiliza tecnología de montaje superficial (SMT) de uno o dos lados?

- ¿Se utilizan piezas de paso?

- ¿Se trata de una soldadura por ola o de una soldadura selectiva?

- ¿Hay piezas soldadas a mano?

- ¿No empleamos ningún proceso de limpieza?

- ¿El conjunto requiere un revestimiento de conformidad?

- ¿Qué tipo de revestimiento?

- ¿Cómo se compara con diferentes ambientes térmicos?

- ¿Hay productos químicos cáusticos en el ambiente de uso?

- ¿Cómo podemos aplicar el revestimiento?

7. Análisis de diseño automatizado (ADA) usando Sherlock ( Sherlock Automated Design Analysis ADA)

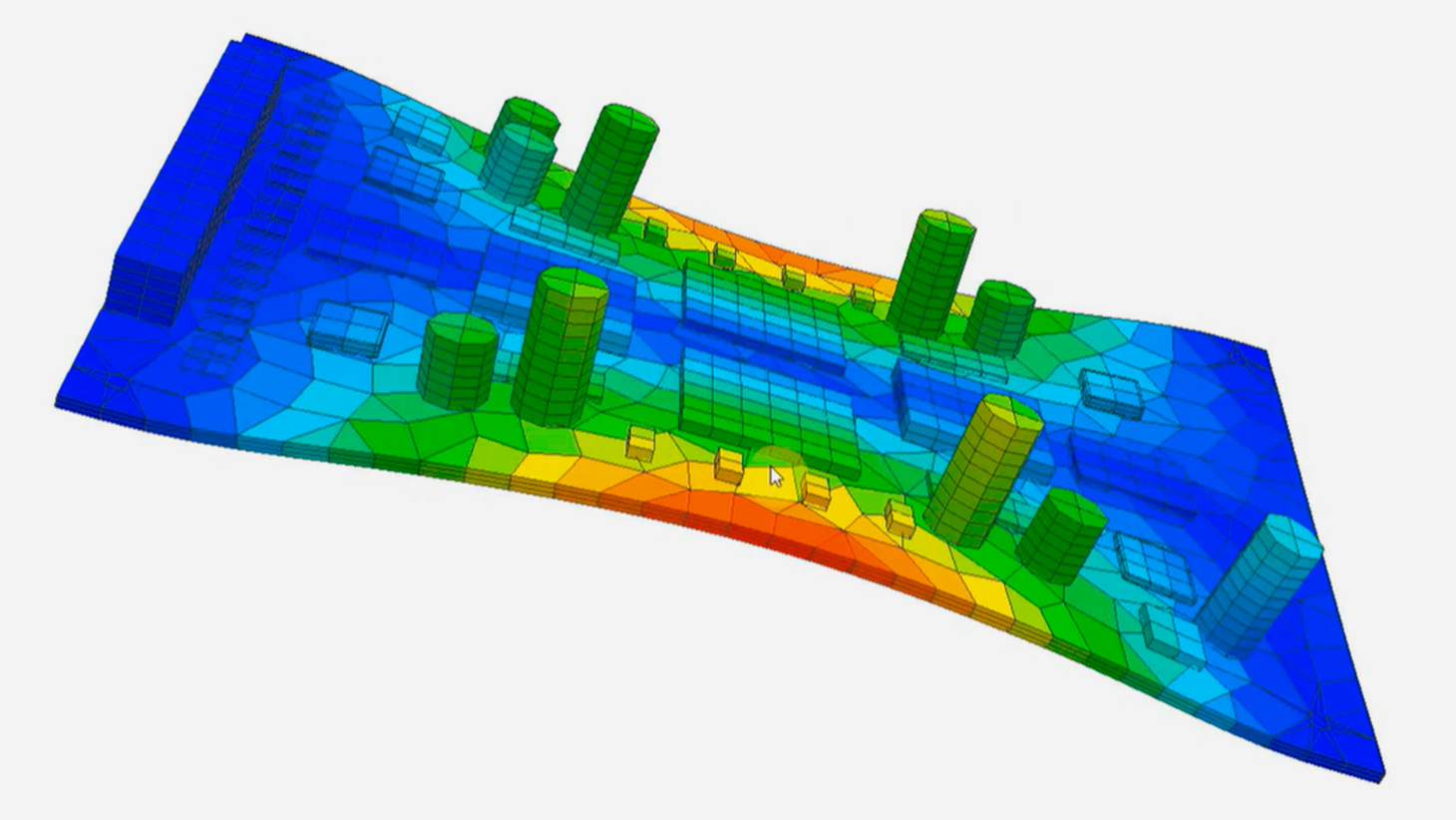

La cualificación virtual evalúa el rendimiento funcional y la fiabilidad del diseño del producto sin necesidad de realizar pruebas físicas del mismo. En concreto, la cualificación virtual utiliza la ingeniería asistida por computador (CAE) y la simulación basada en el análisis de fiabilidad física (RPA) para modelar el comportamiento de un producto en aplicaciones de carga específicas.

En este punto puedes aprovechar Ansys Sherlock (ADA) para la revisión de tu diseño.

Sherlock utiliza un enfoque de tres fases que consiste en:

- Entrada de datos

- Análisis

- Informes y recomendaciones

Sherlock modela tu producto, simula ambientes específicos para determinar posibles fallas y proporciona datos procesables para mejorar el diseño de tu producto.

Las pruebas físicas suelen consumir presupuestos y tiempo de desarrollo. La simulación les permite a los equipos de diseño comprender la funcionalidad de un diseño sin desperdiciar componentes físicos ni abusar de los materiales y/o equipos de prueba. La simulación no sustituye por completo las pruebas físicas, pero limita el temido ciclo de «prueba-falla-reparación-repetición».

PoF (Physics of Failure – Física del fracaso): Un análisis de fallas que suele realizarse en formato de encuesta para identificar los mecanismos y procesos de causa última que pueden provocar la falla de materiales, componentes y sistemas.

Versus

RPA (Reliability Physics Analysis – Análisis de la física de la fiabilidad):Metodología de desarrollo de productos de ingeniería que aplica modelos de mecanismos de falla y conocimientos desarrollados por la investigación de PoF para producir productos y sistemas libres de fallas.

El software Ansys Sherlock Automated Design Analysis (ADA) es el único software de diseño electrónico basado en la física de fiabilidad/física de fallas(PoF) que proporciona predicciones rápidas y precisas de la vida útil del hardware electrónico a nivel de componentes, placas y sistemas en las primeras etapas de diseño.

Vea más en el webinar gratuito «Mejores prácticas de simulación para el análisis de la fiabilidad de electrónicos»

8. Desarrollo del plan de pruebas de fiabilidad

Las pruebas de tensiones evalúan la capacidad de tu producto para mantener un determinado nivel de funcionalidad en condiciones desfavorables, como temperaturas extremas u otros factores de tensiones ambientales/físicas.

Las pruebas de tensiones incluyen:

- Pruebas de vida altamente aceleradas (HALT),

- Pantalla de estrés altamente acelerada (HASS),

- Choque mecánico,

- Vibración.

De esa forma, revelan los puntos débiles del diseño de un producto mucho más rápidamente que en el campo.

Cuando se utilizan las pruebas de estrés para definir los márgenes de funcionamiento, se realizan mediciones de las temperaturas de funcionamiento (u otros riesgos de estrés especificados) y de los valores nominales de los componentes individuales. Si los componentes individuales están operando cerca de sus límites superiores, entonces se probará una variedad de piezas a varias capacidades para determinar qué parte mantendrá un margen suficiente para evitar una falla prematura.

Las pruebas de esfuerzo son importantes porque pueden iniciarse con relativa rapidez para evaluar la expectativa de vida (ciclo de temperatura) y el rendimiento bajo humedad (sesgo de temperatura-humedad), utilizando un nivel de tensiones con un factor de aceleración que se puede trasladar al ambiente de uso. Por ejemplo, 168 horas (1 semana) de ciclo térmico pueden equivaler a tres años en un ambiente de campo. Si completas con éxito las 168 horas, puedes informar que tu producto también cumplirá con la expectativa de vida de tres años. Otras pruebas, como los choques mecánicos, las vibraciones, la niebla salina, las pruebas de humedad, etc., también pueden participar en el desarrollo de la parte del plan de pruebas de la revisión.

168 horas (1 semana) de ciclo térmico pueden equivaler a tres años en un ambiente de campo. El uso de pruebas de esfuerzo como parte de la revisión del diseño puede reducir significativamente el tiempo.

9. Realizar un análisis de fallas en las pruebas y en los retornos de campo para iniciar el ciclo de evaluación

Al realizar el análisis de fallas, es importante no limitar el análisis a los conjuntos que no han superado las pruebas preliminares. En este caso, las pruebas solo determinarían lo que no funciona antes de que el producto llegue al campo, y en realidad, el objetivo final es determinar la fiabilidad de un producto en su ambiente de uso. El análisis de fallas debe incluir el estudio de las fallas de las pruebas, así como los retornos de campo (si los hay), para comprender con precisión los ambientes de campo, así como para identificar a fondo los casos de uso que pueden no haber sido considerados en las calificaciones iniciales de fiabilidad.

En una revisión de diseño, el historial de fallas a menudo puede proporcionar una visión significativa de la causa raíz de la falla. Por ejemplo, si las fallas se producen rápidamente sobre el terreno, la causa raíz puede estar relacionada con un problema de fabricación. Del mismo modo, si se encuentran fallas dendríticas, puede tratarse de un problema de limpieza o manipulación en la fabricación o de un problema de exposición ambiental.

Las fallas durante un protocolo de pruebas deben ser analizadas para poder determinar la causa raíz. Por ejemplo, la prueba HALT busca fallas, las corrige y reanuda la prueba. Esto ayuda a determinar los márgenes de diseño con respecto a los parámetros de prueba.

Ejemplos de revisión del diseño

Ejemplo 1

Ansys ha trabajado con numerosas empresas para proporcionar revisiones de diseño de productos y componentes electrónicos que ayudan a nuestros clientes a revisar sus planes de diseño para crear productos de gran éxito con ciclos de vida más largos.

Por ejemplo, en la figura adyacente, Ansys ha determinado que un nodo de conmutación dentro de la PCB de un cliente está acoplado capacitivamente a cualquier trazo, plano e incluso chasis cercano. Esto ocurre cuando el plano de conexión a tierra digital reside bajo el nodo del interruptor, lo que resulta en una corriente que fluirá hacia el plano digital y de vuelta a la conexión a tierra en el circuito integrado (IC) de la fuente de alimentación, causando que la conexión a tierra digital sea ruidosa. Además, el nodo puede acoplarse magnéticamente a los circuitos, causando perturbaciones.

Nuestra revisión del diseño ayudó a nuestro cliente a determinar los errores de diseño que podrían conducir al fracaso del producto. Además, proporcionamos recomendaciones clave para mejorar el plan de diseño general y la disposición del circuito, que incluía la configuración del plano de tierra y la capa de señal para evitar la diafonía.

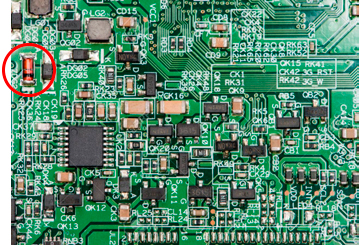

Ejemplo 2

Además, en otro ejemplo, revisamos una placa de circuito y observamos una serie de problemas en la colocación de los componentes y la selección de materiales, incluido una soldadura de filete que tocaba el cuerpo de un componente. No lo recomendamos, ya que podría dar lugar a uniones de soldadura no óptimas y a posibles daños en los componentes durante el repaso. Además, en la figura A, no recomendamos utilizar un cuerpo de vidrio MELF debido a su tendencia a desplazarse y a su fragilidad general. La revisión del diseño ayudó a nuestro cliente a determinar si debía seguir utilizando este proveedor en particular o cambiar a otras opciones.

Defectos comunes de diseño y recomendaciones

Ansys se ha mantenido a la vanguardia del diseño para la industria en la fiabilidad durante más de veinte años. Por ello, hemos descubierto fallas recurrentes de diseño que afectan a la fiabilidad del producto.

Los problemas más comunes son:

- Proceso de procura deficiente

- Falta de revisión de la lista de materiales

- Derating poco confiable

Proceso de procura deficiente

Para conseguir un buen aprovisionamiento de piezas, recomendamos que se estudie la susceptibilidad de los componentes ESD en la lista de materiales antes del aprovisionamiento. Esto se aplica especialmente a los componentes activos de la lista de materiales. Durante el proceso de adquisición de los componentes, se debe abordar lo siguiente:

- Conocer el índice de ESD de cada pieza y seleccionar las piezas (cuando sea posible) con el mejor índice de ESD.

- Identificar todas las piezas sensibles a la ESD en los planos.

- Marcar la ubicación de las partes sensibles a la ESD en la placa con el símbolo de ESD.

- Tener en cuenta que la clasificación ESD adecuada estará determinada por la ubicación de la pieza.

Falta de revisión de la lista de materiales

Además, al examinar la lista de materiales, es importante observar si alguno de los distintos tipos de dispositivos tiene problemas de fiabilidad conocidos. Por ejemplo, se sabe que piezas como los condensadores tienen tasas de falla significativamente más altas que el mismo valor dieléctrico de la pieza.

Del mismo modo, cuando se utilizan piezas en un circuito de calibración o de detección, a menudo recomendamos cambiar las resistencias cuando los niveles de resistencia son superiores a 1 megaohmio por uno o más componentes de baja resistencia.

Derivación no fiable

Por último, Ansys recomienda un derrateo confiable para diferentes tipos de dispositivos. Por ejemplo, Ansys aconseja una reducción de potencia fiable para los diferentes tipos de dispositivos, las resistencias deben airearse de forma agresiva con respecto a la disipación de potencia, especialmente para los componentes de mayor potencia (1/4W, 1/8W y 1W). Recomendamos lo siguiente: reducir al 60% de la tensión máxima aplicada, al 70% de la potencia en estado estable, al 80% de la potencia máxima y a 20 C por debajo de la temperatura máxima de funcionamiento para maximizar la fiabilidad.

Conclusión

Para que un producto sea totalmente confiable, la comunicación en toda la cadena de suministro sigue siendo esencial. Seguir las mejores prácticas del sector y conocer las normas y especificaciones de fiabilidad sigue siendo el primer paso para fabricar un producto que tenga éxito desde las primeras fases de diseño hasta el producto final listo para salir al mercado.

Realizar una revisión formal del diseño lo antes posible en la fase de diseño aumenta la fiabilidad general del producto. Los pasos que se ofrecen en este material permiten conocer el flujo de trabajo básico de la revisión del diseño.