Eficiencia Energética: La clave para la minería del futuro

La minería sustenta las principales tendencias de la economía mundial y ha sido el motor de desarrollo de los países en Latino América (LATAM). No obstante, es una industria que tiene un gran desafío por delante, el cual es “Lograr satisfacer la constante demanda de minerales esenciales, con un mínimo impacto al medio ambiente”.

Sumado a lo anterior, los elevados y volátiles precios de los combustibles fósiles, la necesidad de reducir las emisiones de gases de efecto invernadero (GEI), yacimientos con menores leyes, entre otros factores, hacen necesario implementar procesos extractivos y productivos, que incorporen a la eficiencia energética (EE) como eje central en minería.

La eficiencia energética busca reducir el consumo de energía, sin afectar la calidad del producto o servicio. En términos simples, ahorrar energía es ahorrar dinero y como consecuencia aumentar la rentabilidad. Además, según la Agencia Internacional de Energía (IEA), la eficiencia energética es el mecanismo más económico e inmediato para reducir la dependencia de los combustibles fósiles.

Sin embargo, a pesar de los beneficios que conlleva implementar estrategias que reduzcan el consumo de energía, se requiere de incentivos y regulaciones para promover la inversión, y cambiar la cultura y costumbres de las organizaciones (públicas o privadas).

En nuestro webinar Eficiencia Energética en la industria minera podrás ver cómo aplicar tecnologia de simulación para llegar a los parámetros ideales de eficiencia y sostentabilidad.

Sistema de Gestión de Energía (SGE)

La Agencia Internacional de Energía indica que aquellos países que implementan regulaciones o leyes enfocadas en reducir el consumo de energía, triplican la inversión en materia de eficiencia respecto a países que no implementan marcos regulatorios. Por ejemplo, en términos globales, solo debido a políticas y regulaciones, la inversión en eficiencia energética para el 2022 serán 10% mayor respecto al 2021.

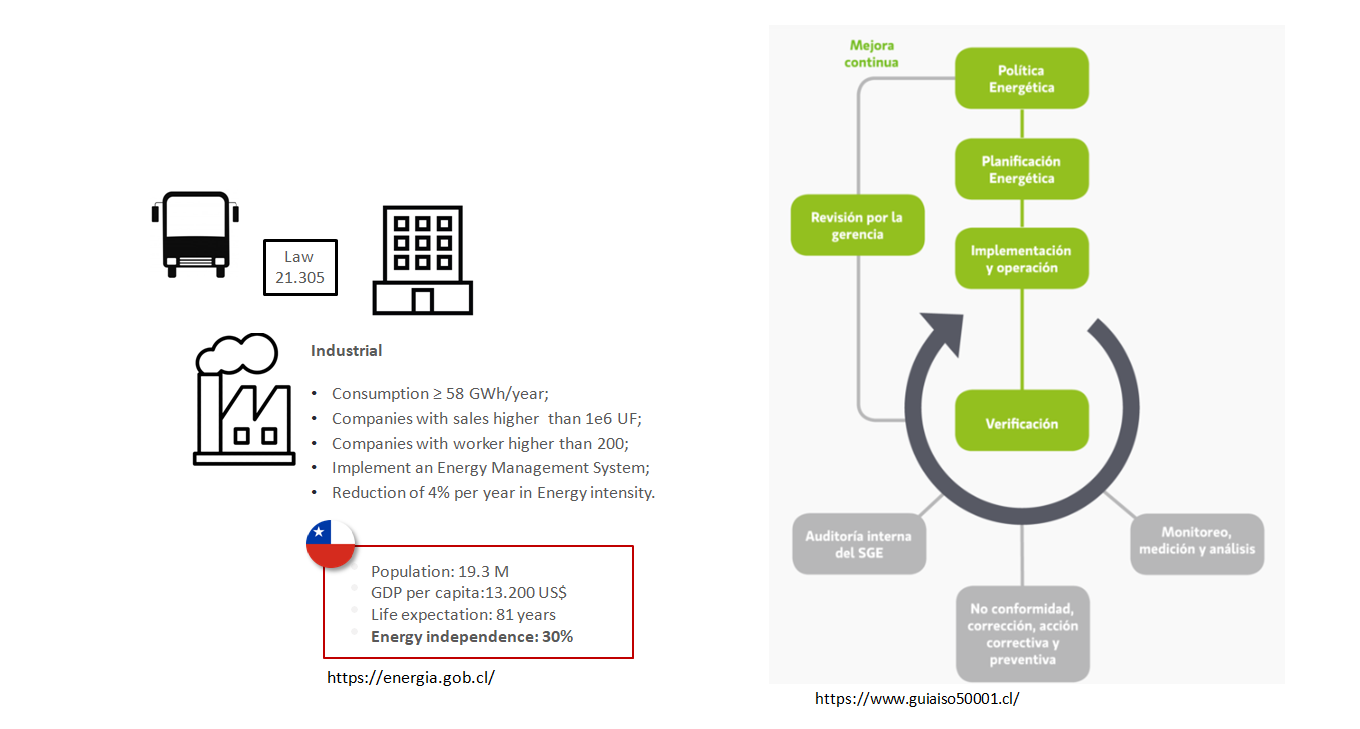

En este contexto, la primera ley de eficiencia energética de LATAM (figura.1a), promulgada en Chile, busca reducir la intensidad energética en un 10% para el 2030, generar un ahorro acumulado de US$15,200 y una reducción de 28.6 millones de tCO2e. La ley mandata aquellos consumidores con una intensidad energética superior 50 Tcal/año, implementar un Sistema de Gestión de Energía (SGE) basado en la lSO 50.001 (figura.1b).

Figura 1a: Primera ley de eficiencia energética de LATAM (figura.1a), promulgada en Chile. 1b: Sistema de Gestión de Energía (SGE).

El objetivo de un Sistema de Gestión de Energía es implementar, mantener y operar un plan energético, basado en planificación y validación de las soluciones tecnológicas a través de un proceso iterativo de mejora continua. El éxito de un SGE depende una seria de etapas técnicas, las cuales requieren un trabajo de ingeniería multidisciplinario y especializado. El cual abarca la cuantificación de la línea base del consumo energético por proceso y equipos, hasta, el diseño e implementación de cada una de las soluciones tecnológicas, y la validación mediante un monitoreo continuo de las mejoras implementadas.

Tradicionalmente, la medida de eficiencia energética más popular y de baja complejidad es el recambio de equipos de baja eficiencia por equipos de mayor eficiencia. Sin embargo, no es suficiente basar el éxito de un Sistema de Gestión de Energía en soluciones puntuales, que no son capaces de mejorar los procesos productivos y extractivos, ya que el margen de mejora es limitado y muchas veces incompatible con la operación.

En por ello que las etapas técnicas de un SGE requieren de soluciones complejas. Hacer eficiencia energética en faenas mineras es sinónimo de optimización de equipos y procesos, re-potenciamiento planta, predicción de tasas falla, análisis causa raíz, entre otras actividades. Es decir, hacer eficiencia energética requiere de ingeniería avanzado multidisciplinaria que entregue soluciones de baja incertidumbre, dentro de tiempos y presupuestos establecidos.

Eficiencia energética aplicada a la minería

Cuando hablamos de ingeniería avanzada para un Sistema de Gestión de Energía aplicado a la minería, es necesario pensar en herramientas tecnológicas que permitan de forma efectiva desarrollar soluciones complejas de ingeniería. En este contexto, la tecnología de simulación es clave para el éxito de cualquier Sistema de Gestión de Energía, ya que predice los fenómenos físicos que gobiernan los procesos productivos y extractivos del mineral.

Mediante la simulación es posible desarrollar modelos de planificación y exploración para optimizar la toma de decisiones, así como el diseño y las operaciones de sistemas de producción complejos e inteligentes. Además, la simulación posibilita evaluar los riesgos, los costos, las barreras de implementación de las tecnologías y el impacto en el rendimiento operativo.

La simulación es una tecnología que facilita el trabajo de los ingenieros y entrega soluciones robustas en menores tiempos y con una mejor relación costos-beneficio, en comparación a metodologías traiciónales (figura 2).

En buenas cuentas, la simulación permite trabajar con prototipos virtuales que pueden ser iterados cientos de veces e incorporar la sensorización virtual. Por último, mediante la simulación es posible analizar múltiples escenarios en menores tiempos y costos, en relación a costosos prototipo físico y sin necesidad de intervenir el proceso que se busca mejorar.

Figura 2: Simulación en comparación a metodologías traiciónales.

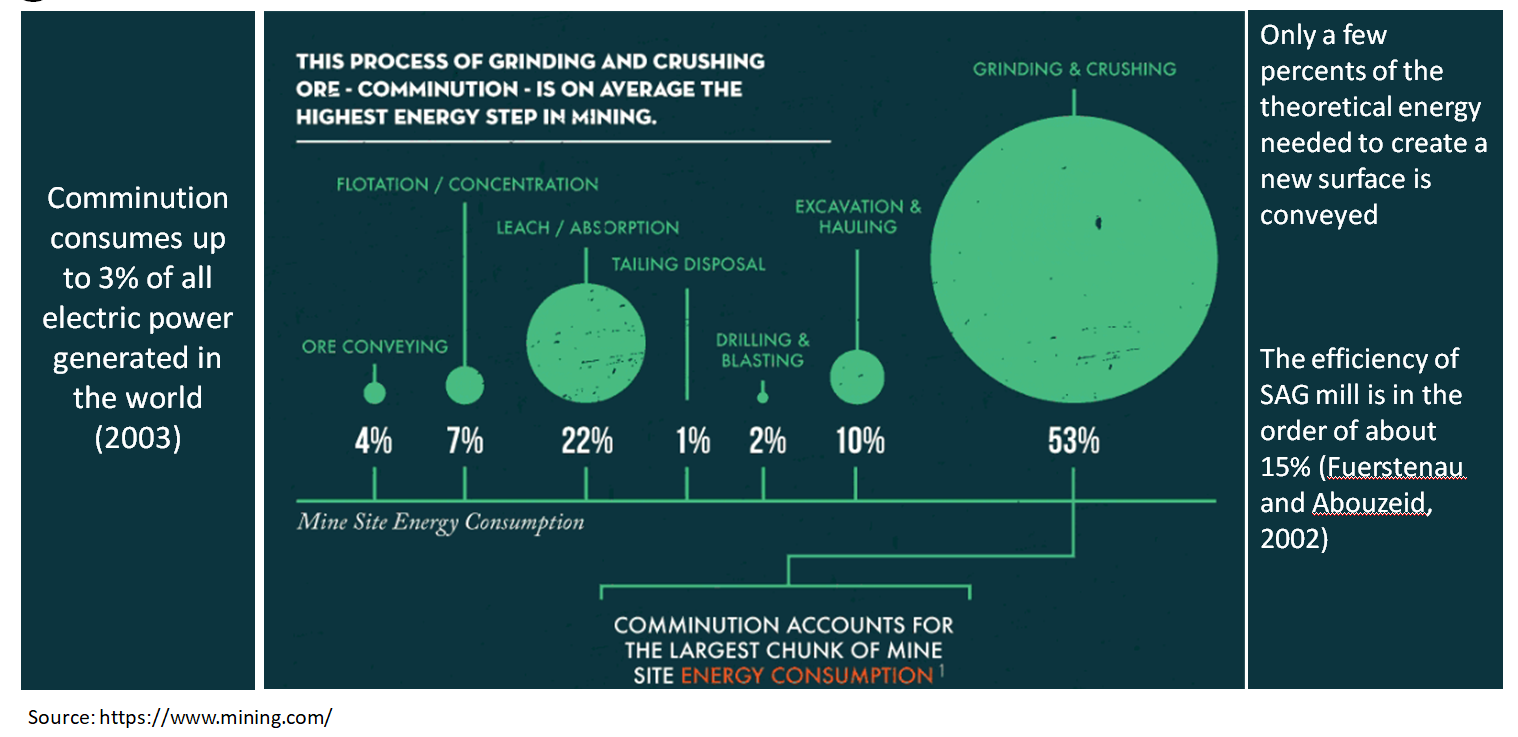

Los procesos de extracción y producción del mineral son altamente complejos y demanda una gran cantidad de energía. Recientemente, la Coalition for Eco Efficiency Comminution (CEEC) cuantifico el consumo de energía en extracción y producción (GJ/ton) de cinco materias primas (cobre, oro, hierro, níquel y litio).

Concluyendo, que la energía neta demanda por una faena minera estándar, considerando todas fuentes de energía (electricidad y combustibles fósiles), se reparte en un 53% para Conminución, 22% en movimiento de fluidos (Filtrado y Absorción), 12% en Extracción/Exploración (voladura) de mineral, 7% en flotación y centrado, 4% en transporte de mineral en correas y 1% en deposición de relave (figure 3).

En base lo anterior, un SGE debe enfocar gran parte de sus esfuerzos al proceso de Conminución, el cual tiene como objetivo principal triturar la roca proveniente del proceso extractivo. En dicho contexto, el equipo más importante y que demanda la mayor cantidad de energía es el molino, seguido de chancadores y correas transportadoras.

Sin embargo, solo una pequeña parte de la energía consumida se emplea en la fragmentación de la roca, ya que existe una alta conversión de energía en calor y desgaste de componentes críticos. Como ejemplo un molino de bola de 5×7 m puede alcanzar un consumo de 3.5MW, donde sólo del 1 al 5% de esta potencia es dirigida al proceso de trituración.

Figura 3: Energía neta demanda por una faena minera estándar, considerando todas fuentes de energía.

La CEEC estima que una mejora del 5% en la eficiencia energética en la Conminución, resultaría en una reducción de 30 millones de TCO2e y evitaría consumir 0.7 kWhr por tonelada procesada. Inclusive, la trituración del mineral puede ser responsable de hasta el 70 % de los costos de producción, ya sea debido al consumo de energía o a la degradación de las piezas del equipo debido al desgaste.

Sin embargo, para lograr el 5% de reducción de energía se necesita optimizar el proceso de trituración, reducir el degaste de liners, evitar atollos en chutes de traspaso, etc. Lo cual, se hace difícil de alcanzar, sin la implementación de tecnologías de simulación que permitan comprender cómo se consume la energía durante los procesos de trituración, la interacción de partículas durante el transporte y los daños en componentes críticos que se generan.

Tecnologías de simulación para eficiencia energética en minería

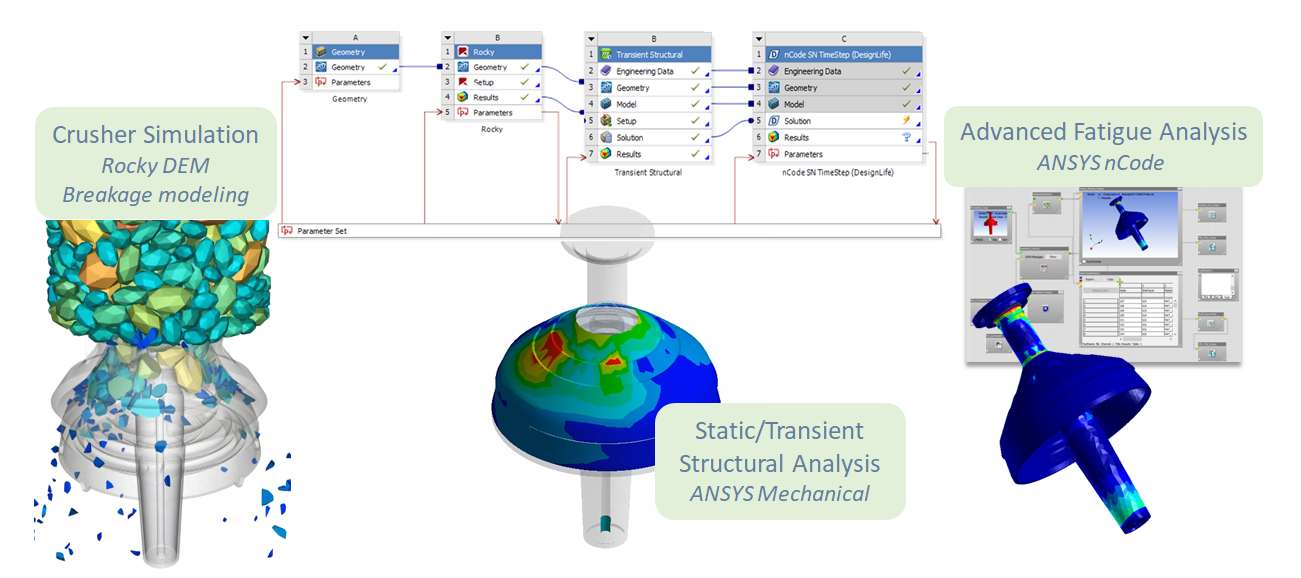

Las tecnologías de simulación a implementar en un Sistema de Gestión de Energía – SGE deben ser capaces de capturar la complejidad de los fenómenos físicos de los procesos mineros. Caso contrario, se puede llegar soluciones inexactas debido a simplificaciones de los modelos. En este contexto, la plataforma de simulación multifísica de Ansys y Rocky DEM, permiten desarrollar análisis conjugados de procesos altamente complejos.

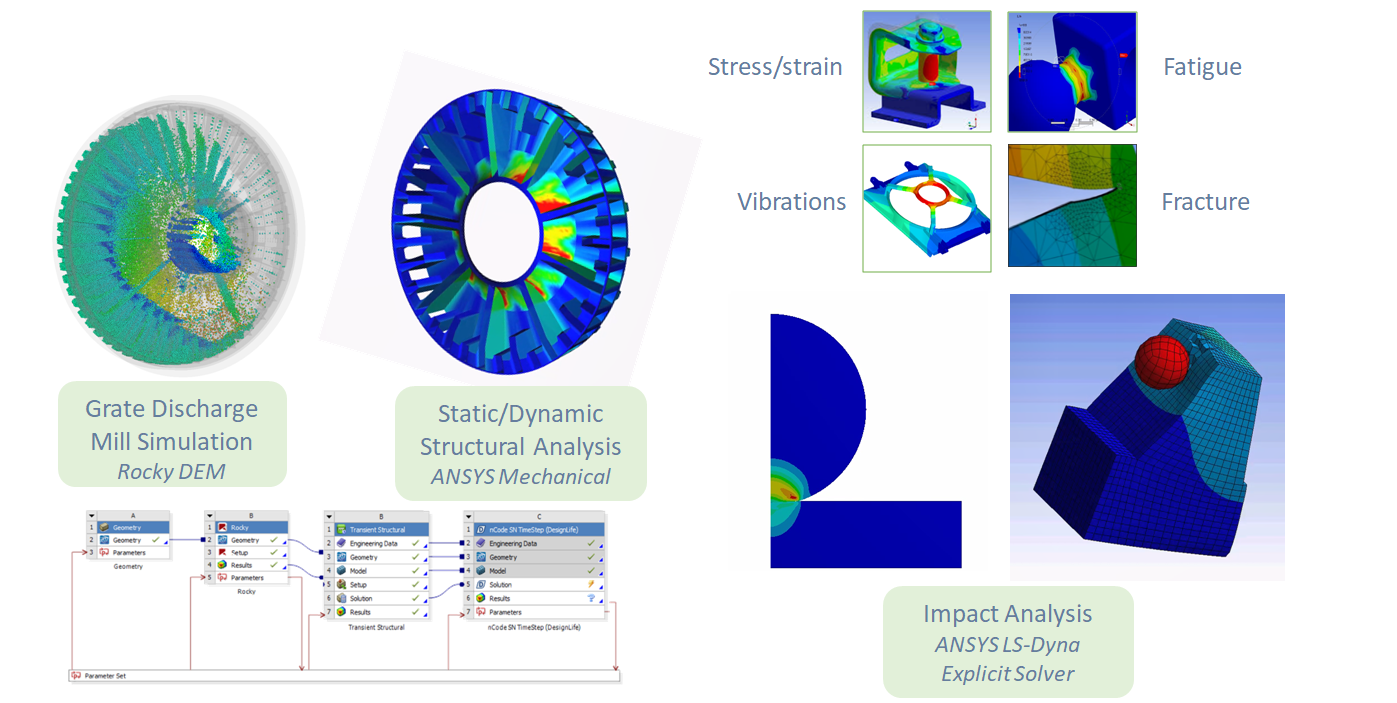

Por ejemplo, la figura 4 muestra la posibilidad de analizar la trituración del mineral interior de un chancador y a la vez analizar el desgaste, la fatiga e incluso las vibraciones de los componentes producidos durante el rompiendo de la roca. Lo cual, facilita predecir y monitorear variables críticas de la operación, como flujo másico, granulometría, energía de impacto, etc. En buenas cuentas, la simulación elimina limitaciones físicas, transferencia de datos, aproximación de los resultados, entre otras, que complejizan el control y la mejora operacional.

Figura 4: Dynamic Structural Analysis

Cómo mejorar el rendimiento del proceso de trituración en un molino con Ansys y Rocky DEM

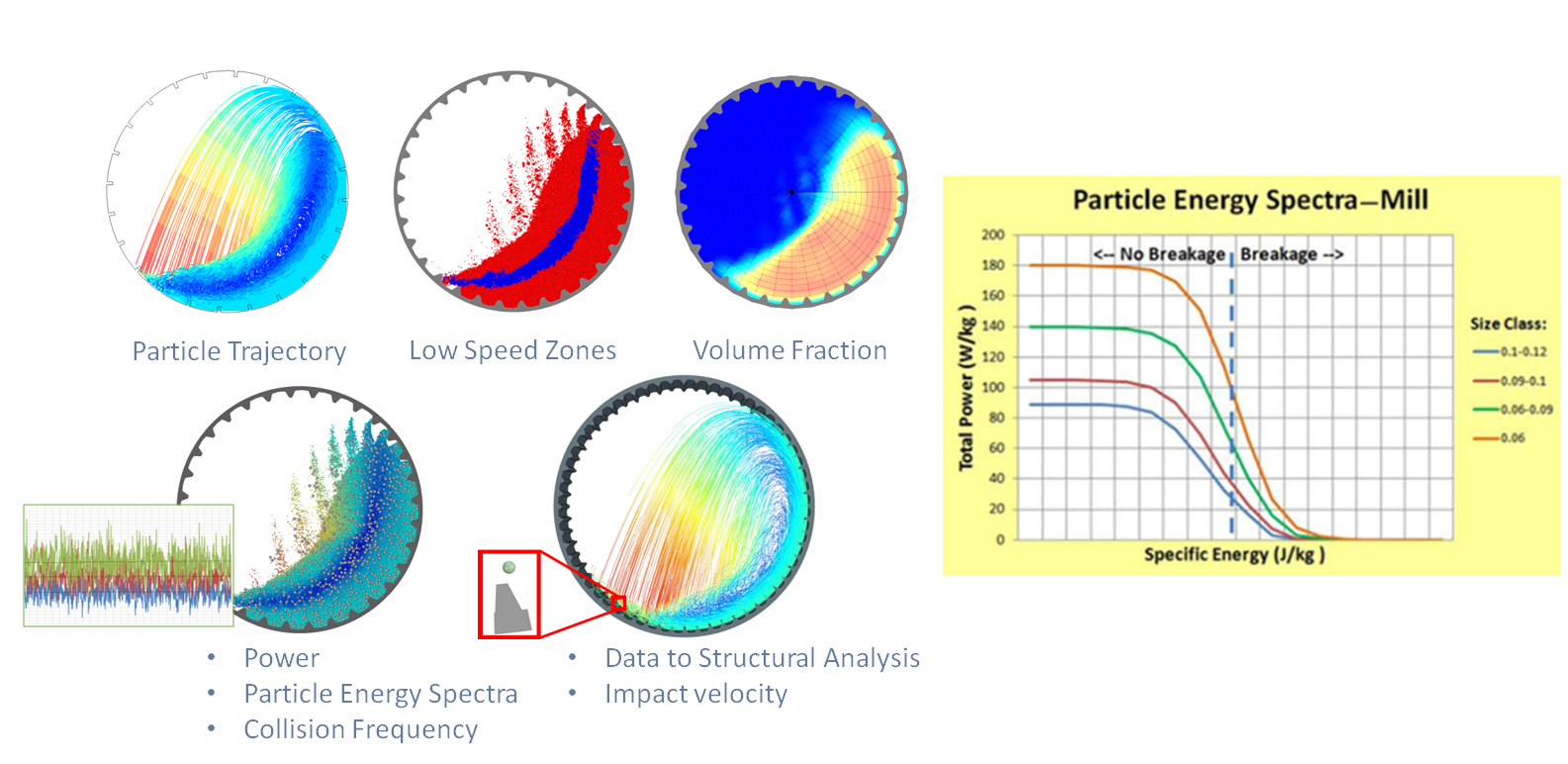

Mediante la simulación multifísica de Ansys y Rocky DEM, es posible comprender cómo se consume la energía durante los procesos de trituración al interior de un molino, permitiendo mejorar de forma efectiva la eficiencia en la Conminución. La implementación de un Particle Energy Spectral analysis (figure 5) es crucial, ya que a través de estadísticas se determina la energía de colisiones acumuladas de las partículas, para predecir las tasas de rotura y desgaste.

En mayor detalle, los espectros de energía representan estadísticas de energía específica aplicada a partículas por unidad de tiempo. Al observar los niveles de energía aplicados a las partículas, es posible predecir de forma confiable las tasas de rotura para procesos continuos como lo la molienda.

Figura 5: Particle Energy Spectral analysis

Lo anterior es clave para poder mejorar el rendimiento del proceso de trituración en un molino, ya que no todos los impactos acaban en rotura. Los impactos de baja energía no provocarán la rotura, mientras que los impactos de excesiva intensidad aplican solo una parte de la energía utilizada en el proceso de rotura. El resto se pierde generando daño y degradación de los componentes, el cual también se puede predecir e incluso establecer tasas de falla que permitan a mantenedores y operadores establecer acciones predictivas (figura 6).

Figura 6: FEA-DEM Coupling

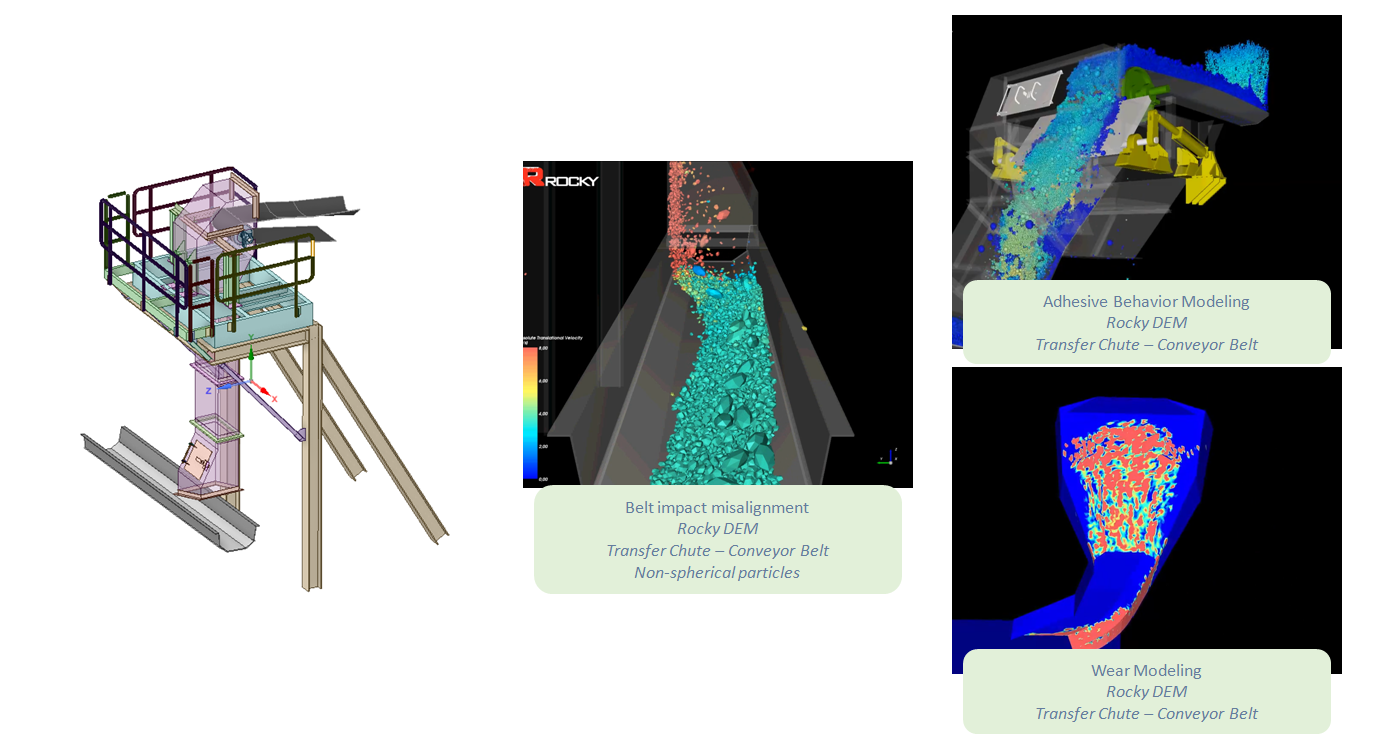

Respecto al transporte de mineral, Ansys y Rocky DEM permiten analizar modificaciones de diseño de baja interferencia en chutes con la finalidad de disminuir la adhesión de material húmedo y el desbalance de la carga sobre correas transportadoras (figura 7). Esto permite optimizar el transporte de mineral y reducir ineficiencias debido al desalineamiento de las correas. Lo anterior considera la forma real de la roca, lo cual implica determinar de forma precisa la energía consumida y el desgaste de los componentes.

Figura 7: Ansys y Rocky DEM permiten analizar modificaciones de diseño de baja interferencia en chutes.

No obstante a los análisis de mejora en la Conminución, para reducir el consumo de energía en equipos críticos. Una forma más eficiente de ahorrar energía es tronar más y triturar/triturar menos. De esta manera, es posible reducir el tamaño de la alimentación antes de la trituración primaria, aumentando el rendimiento del circuito y reduciendo la energía requerida para la trituración aguas abajo. La tronadura inteligente y planificada es el medio más rentable para la reducción del tamaño del mineral, ya que la energía química es barata en comparación con la energía eléctrica que se consume en molinos, chancadores, etc.

La tronadura planificada e inteligente permite diseñar un patrón de explosión que maximice el uso de energía química, logrando cargas dirigidas en base a la geotecnia de la roca. Para lo cual se requiere organizar una serie de explosiones donde filas de agujeros de explosión rellenos de explosivos son accionados con detonadores electrónicos en un retraso secuencial de décimas de milisegundos.

Si el tiempo de detonación y el diseño de la carga son correctos, las ondas de choque se refuerzan y amplifican entre sí para producir máxima fragmentación y movimiento de la roca. De lo contrario se pueden cancelar por ondas de compresión de explosiones adyacentes que disminuyen la eficacia explosiva. Sin embargo, implantar esta metodología actualmente es cotosa y compleja de analizar, ya que la mayoría de las pruebas son destructivas y en campo.

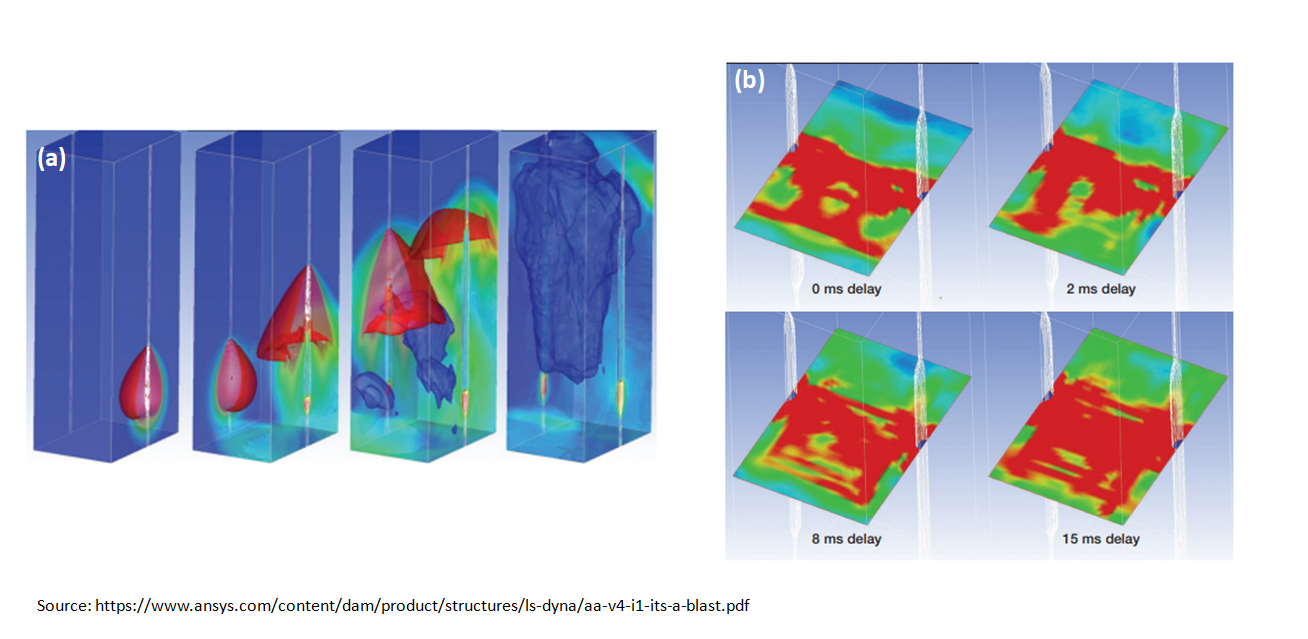

Simulación de dinámica estructural explícita con Ansys

Figura 8: simulación de dinámica estructural explícita con Ansys

A través de simulación de dinámica estructural explícita, desarrollada con Ansys, es posible evaluar las ondas de choque (en rojo) y la distribución de presiones en un diseño de tronadura con un retraso de 2 ms (figura 8a). Las ondas de choque ascienden combinándose con las fronteras del pozo donde se forman los fragmentos individuales de roca (azul oscuro).

Sumado a lo anterior es posible realizar análisis comparativos y optimizar del daño que genera la tronada en distintas escalas tiempo después de la segunda detonación. Por ejemplo, la figura 8.b muestra el efecto de la tronadura y las ondas de choque a distintas niveles de retraso en el proceso de detonación secuencial para una determinada carga de combustible y geomecánica.

La simulación permite caracterizar el proceso de tronadura, tal que múltiples configuraciones pueden ser analizadas en un ambiente virtual. Sin embargo, este análisis también genera beneficio en equipos móviles, ya que el desgaste de palas y tolvas, producto de la abrasión e impacto de la roca, puede llegar afectar la tasa de disponibilidad y consumo de energía de estos equipos.

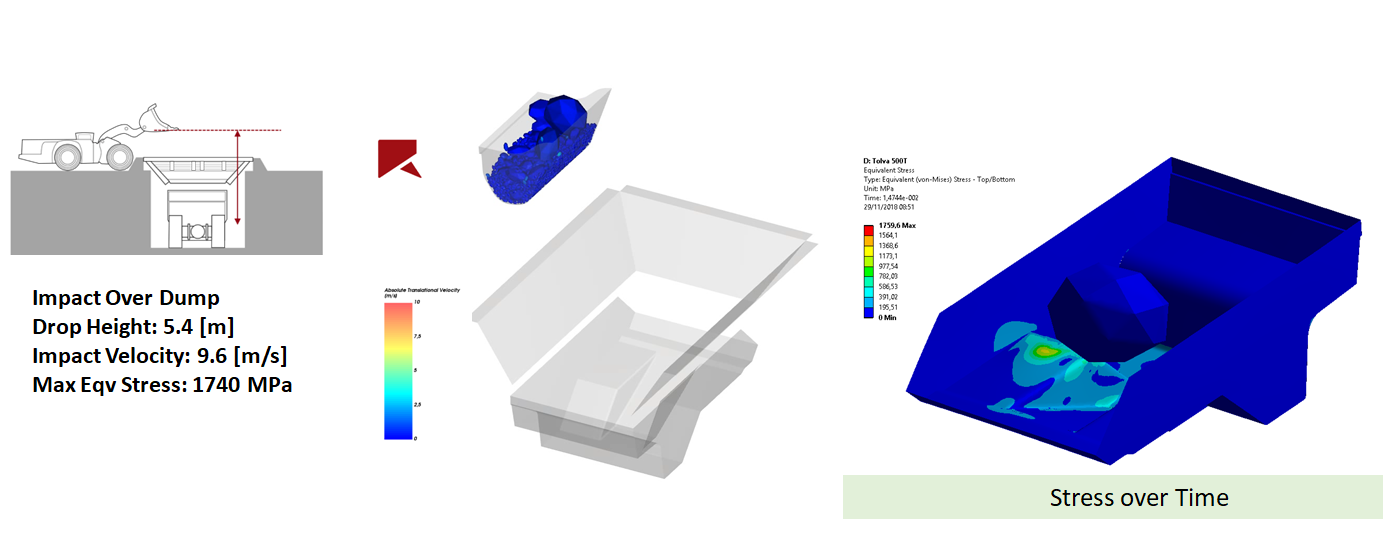

Por ejemplo, la figura 9 muestra la interacción de rocas no homogéneas descargadas sobre una tolva y el campo de tensiones generado debido al impacto. De igual forma, en la figura. Lo anterior, puede ser clave para los equipos de mantenimiento y operación, en la toma de decisiones asociada a planes predictivos y preventivos, e incluso en el análisis de causa raíz de las fallas.

Figura 9: Interacción de rocas no homogéneas descargadas sobre una tolva y el campo de tensiones generado debido al impacto.

Simulación multifísica para mejorar la eficiencia energética en minería

Mediante la simulación multifísica de Ansys y Rocky DEM es posible optimizar y por ende mejorar la eficiencia energética en minería, en distintos procesos y equipos. En resumen, también es posible analizar equipos de impulsión de fluidos, tasas de erosión en minero ductos, eficiencia en esperadores, transporte de relave, entre otros.

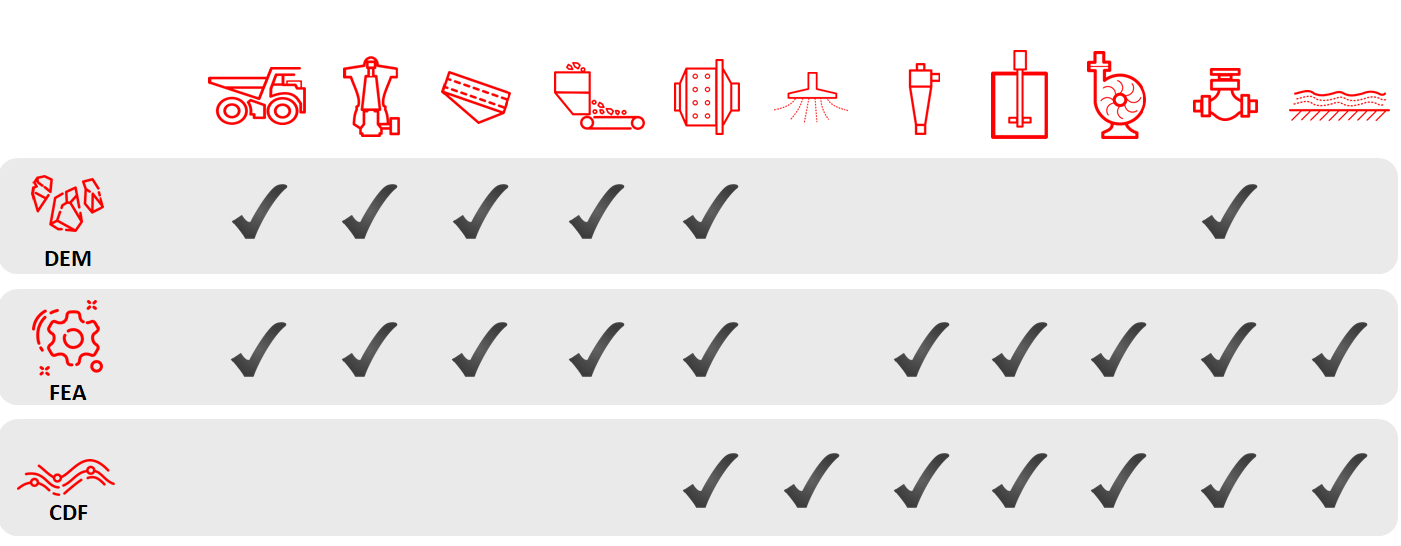

En dicha línea, La figura 10 muestras las aplicaciones donde Rocky DEM y Ansys, mediante análisis estructural (FEA) y de fluido dinámica (CFD), permiten predecir y entender al detalle los fenómenos físicos con la finalidad de optimizar, repotenciar, predecir falla, implementar Digital Twin, es decir, hacer eficiencia energética.

Figura 10: Aplicaciones Rocky DEM y Ansys

En resumen, la minería en LATAM debe tender a un proceso extractivo y productivo sustentable. Además, necesita hacer frente a la demanda constante de comodities en un contexto de menores leyes, mayores OPEX y CAPEX. Por tanto, un Sistema de Gestión de Energía (SGE) basado en normativas y/o legislaciones, es claves para abordar los desafíos de la industria.

Sin embargo, todo SGE debe contemplar herramientas tecnológicas que permitan implementar soluciones de ingeniería avanzadas, de forma eficiente y eficaz. Ya que una mala medida de eficiencia energética, será aquella que no es capaz de cumplir con los ahorros esperados, y además, demande mayores costos y tiempos para la implementación.

En este contexto, la tecnología de simulación multifísica de Ansys y Rocky DEM están jugando un papel clave en distintas mineras de LATAM y el resto del mundo, demostrando el potencial y la capacidad de alcanzar soluciones costo-efectivas, a través de una plataforma de simulación transversal a cualquier especialidad, y que facilita la toma de decisiones.