Cuarta-Técnica – Resultado en puntos de integración

Cuando se desarrolla un análisis de elementos finitos, es muy importante entender cómo se calcula cada resultado de la simulación y cómo se presentan en los gráficos de post-procesamiento. En algunas situaciones, a partir de la observación de estos resultados es posible identificar posibles problemas en el análisis, especialmente en lo que respecta a la calidad de la malla.

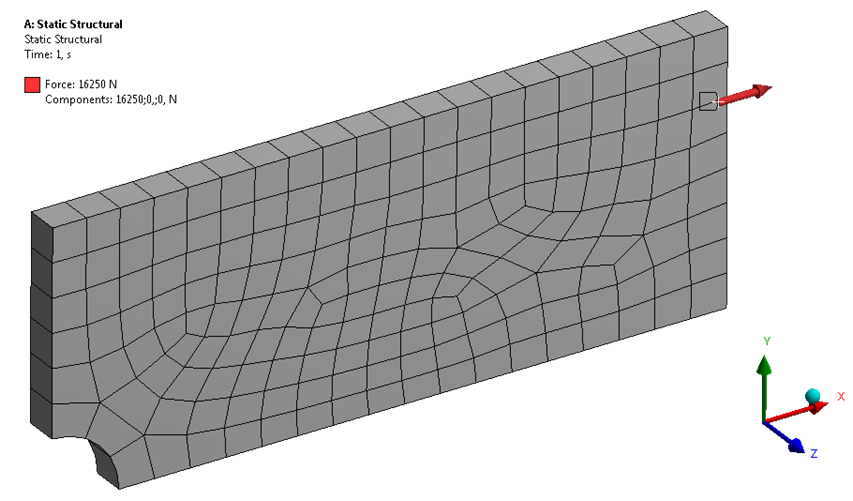

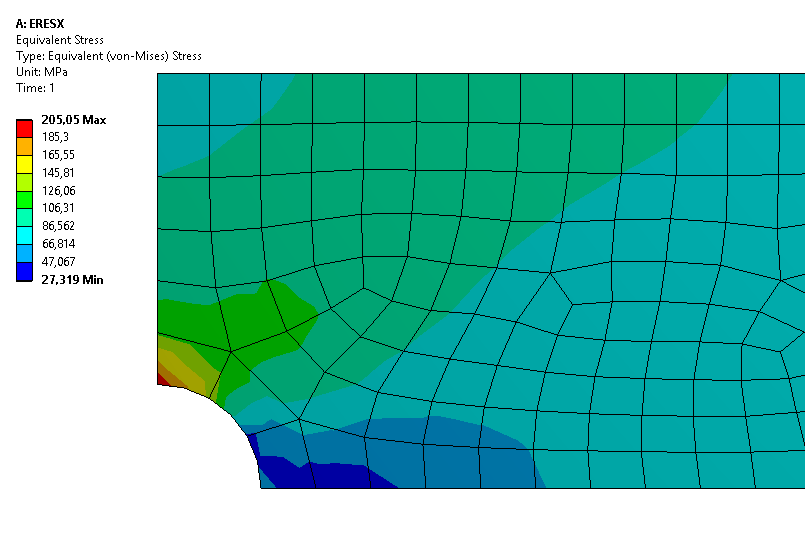

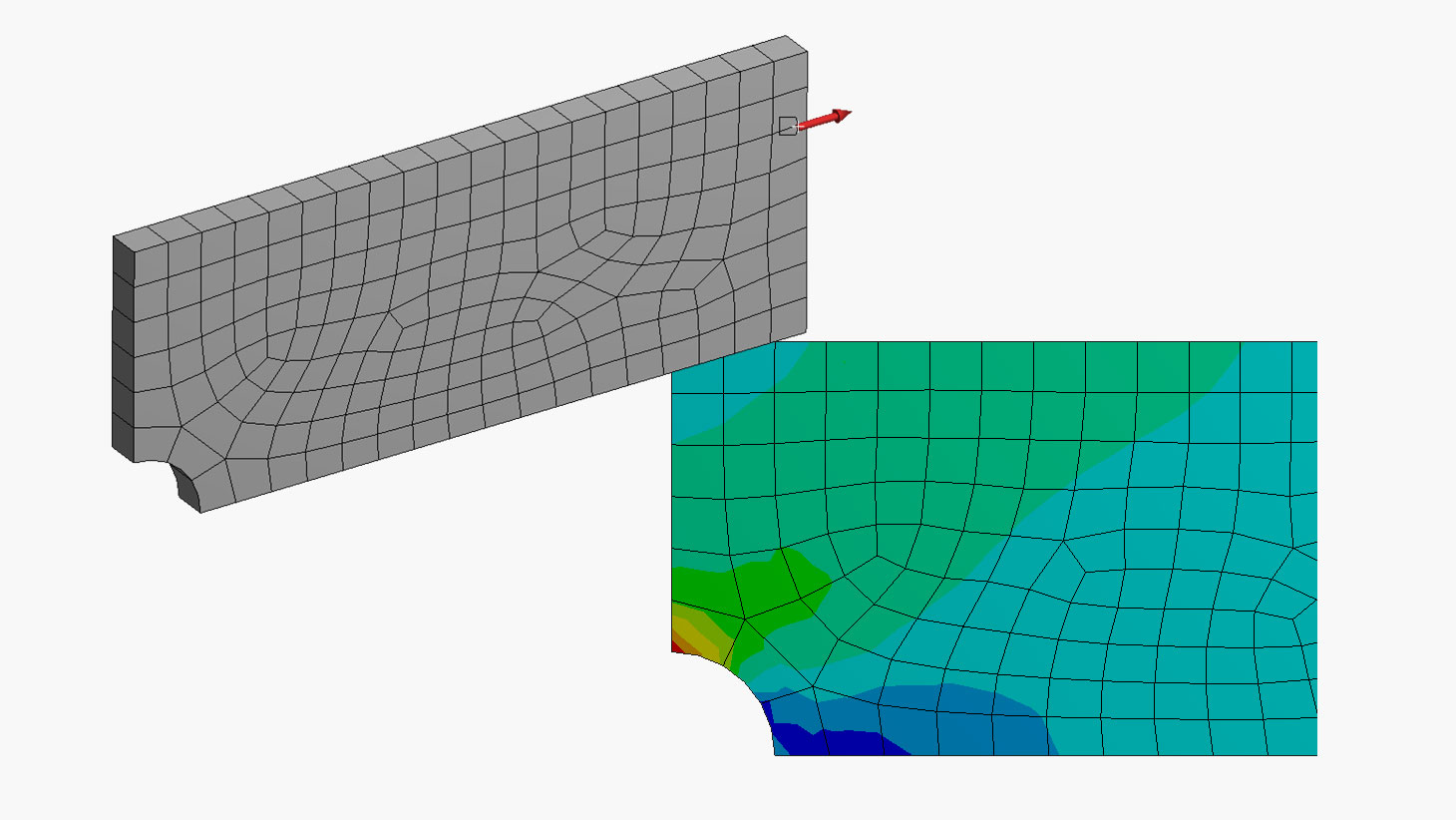

Para ilustrar este caso, considera la placa con el agujero de abajo, donde se aplicó el modelado con doble simetría. Una carga tira de la placa, compuesta de un material isotrópico bilineal, con una tensión de flujo de 250 MPa.

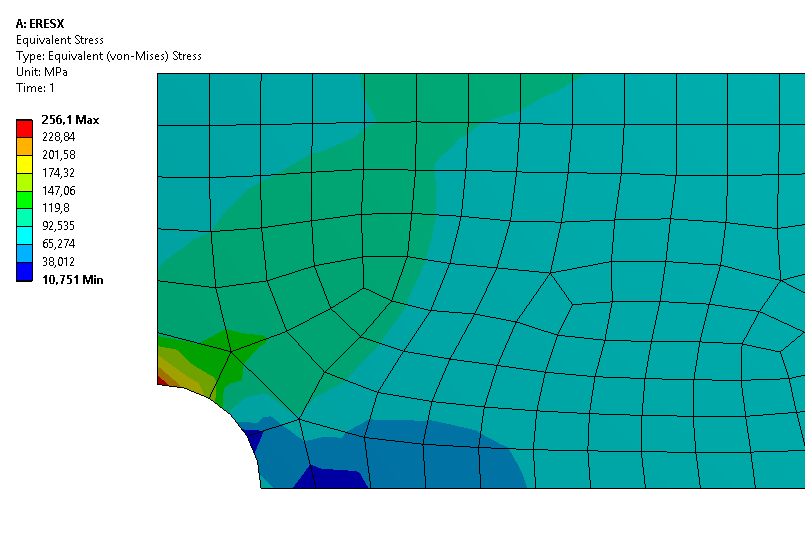

Después de ejecutar este análisis, se genera el resultado de la tensión equivalente al de von Mises. Se identifica una magnitud máxima de 256 MPa, más alta que el límite del flujo del material, en la región de concentración de tensión de la perforación.

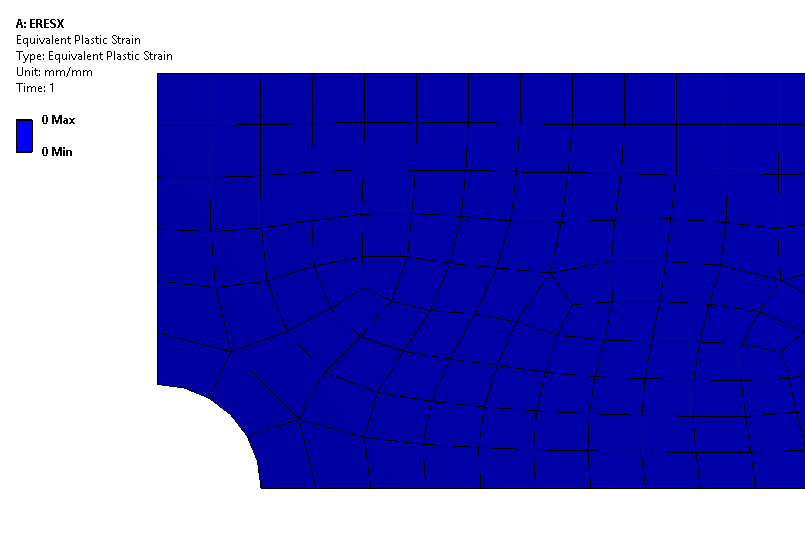

Por lo tanto, se espera que la proyección de la deformación plástica equivalente confirme que en esta región se produce la plastificación del material. Sin embargo, el resultado muestra que no hay deformación plástica en el componente. ¿Por qué sucede esto?

Este es un ejemplo clásico, muy común en nuestros soportes, donde la calidad de la malla impacta en el post-proceso de los resultados. Para explicar lo que sucedió, uno debe entender cómo se calcula cada magnitud en un análisis de Elementos Finitos.

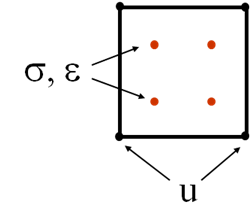

Durante la solución del modelo matemático, los grados de libertad del sistema se calculan en los nodos, a partir de la rigidez global del conjunto, las condiciones de límite y cargas aplicadas. En un análisis estructural, estos grados de libertad se corresponden con los desplazamientos (junto con las rotaciones, en el caso de elementos de armazón y viga). A su vez, las cantidades derivadas, como deformaciones y tensiones, no se calculan directamente en los nodos, sino que se estiman en las posiciones internas del elemento, correspondientes a los puntos de integración.

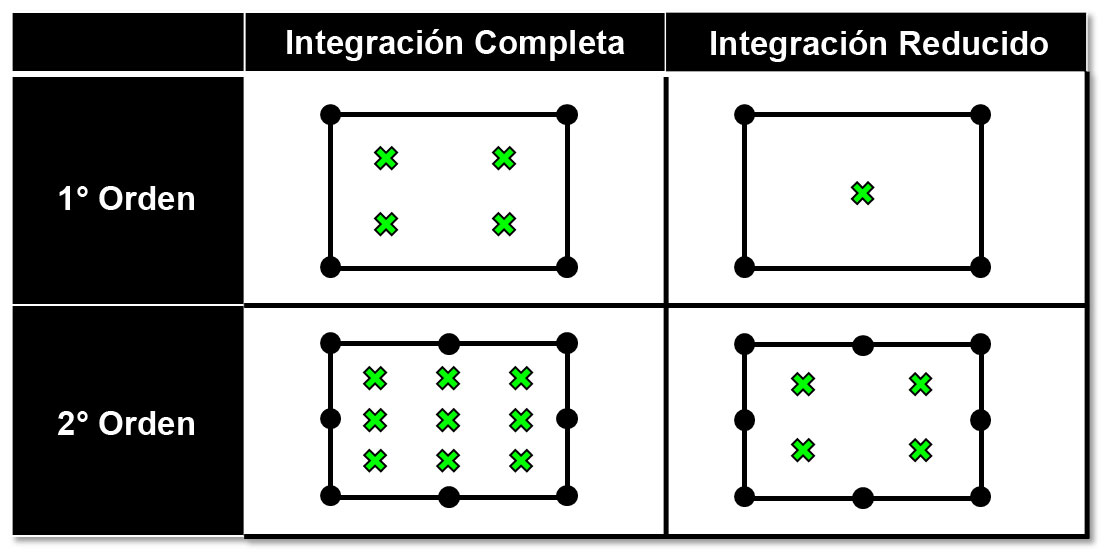

El número de puntos de integración y sus respectivas posiciones varían según la geometría y el orden del elemento. Además, algunos elementos permiten configurar el tipo de integración, completa o reducida, cambiando así el número de puntos. Por ejemplo, en la siguiente tabla se muestra, el número de puntos de integración para elementos del plano cuadrangular.

Cabe destacar que, en el caso particular de los elementos planos cuadrangulares del Banco de Trabajo Mecánico de ANSYS se utiliza la distribución 2×2 en los análisis estructurales, por defecto. Es decir, la integración completa en elementos de 1° orden y reducida en elementos de 2º orden. Los elementos con un punto de integración pueden ser configurados manualmente, pero no están indicados porque son propensos a errores numéricos (como el reloj de arena), mientras que la configuración 3×3 se utiliza sólo en el análisis de transferencia de calor y no está disponible en los elementos estructurales.

Así, se puede concluir que los desplazamientos se calculan efectivamente en los nodos; a su vez, las deformaciones y tensiones se calculan en los puntos de integración.

Sin embargo, cuando se realiza el procesamiento posterior, las cantidades derivadas se transfieren desde los puntos de integración a los nodos. Se pueden transferir de dos maneras, de acuerdo al comportamiento físico del elemento:

– Si el elemento tiene completamente un comportamiento lineal elástico, los resultados se extrapolan linealmente a los nodos;

– Si el elemento está en cualquier régimen no lineal (como plasticidad o fluidez), los resultados se copian a los nodos.

Y esta es la causa del problema visto anteriormente.

En una situación en la que la malla es relativamente gruesa, es posible que la tensión calculada en el punto de integración esté por debajo del límite de flujo, lo que indica que el elemento se encuentra en un estado lineal elástico. Sin embargo, al extrapolar linealmente este resultado de la tensión al nodo más cercano, su valor puede aumentar hasta el punto de exceder el límite de flujo, dando así la impresión errónea de que el elemento ha entrado en el régimen plástico.

La metodología para transferir los resultados de los puntos de integración a los nodos puede ser ajustada por medio del comando ERESX, insertado en una macro APDL en el paso de configuración del árbol de operaciones.

Por ejemplo, al teclear la instrucción ERESX, NO se le indica al programa que los resultados deben ser siempre copiados de los puntos de integración a los nodos, independientemente de su comportamiento. Aplicando esta opción en el ejemplo estudiado, se puede demostrar que la tensión máxima alcanzada en los puntos de integración fue de orden de 205 MPa, inferior a la tensión de flujo, justificando así el campo de cero deformaciones plásticas.

Es importante no confundir el ajuste de ERESX con la opción de post-procesamiento de los resultados promediados o no promediados, que son independientes. La opción Promedio realiza la media de la contribución de todos los elementos a los que el nodo está conectado, mientras que con la opción No Promedio cada nodo tiene valores de tensión distintos en cada elemento. Para ambas opciones, el usuario puede realizar o no la extrapolación de los resultados, utilizando el comando ERESX. En el caso anterior, dado que el nodo de mayor tensión pertenece a un solo elemento, no se observará ninguna diferencia entre la proyección con la opción Promedio o No Promedio.

Como se ve en este ejemplo, la calidad de la malla está directamente asociada a este problema, ya que en elementos más grandes la variación entre el valor original del punto de integración y el extrapolado para el nodo tiende a ser mayor. Lógicamente, el hecho de que el elemento sea grueso también puede afectar la calidad general de la respuesta (en este caso, idealmente no se representa el factor de concentración de tensión de la perforación), y se recomienda el uso de una malla más refinada en la región crítica.

Por lo tanto, observar en el futuro una situación con tensión por encima del flujo sin deformación plástica es un fuerte indicio de que la calidad de la malla está por debajo de la recomendada, especialmente en la región de mayores tensiones.