Componentes automotrices: ¿Cuáles son los desafíos al diseñar sistemas eléctricos y de combustión?

Además de las preocupaciones ambientales y de las motivaciones económicas, las recientes crisis geopolíticas acentuaron la preocupación por la seguridad energética. Todos estos factores, aceleraron la adopción de la electrificación en el transporte en sus diversas formas, desde los microhíbridos y el transporte individual, como scooters y bicicletas, hasta autobuses urbanos y camiones pesados propulsados por baterías.

Naturalmente, los esfuerzos de desarrollo se centraron en las principales tecnologías de este nuevo paradigma: los propulsores eléctricos y los paquetes de baterías. Pero un examen más detallado muestra que la electrificación afectará en mayor o menor medida a todo el ecosistema de suministro de sistemas para vehículos, lo que traerá consigo diversos desafíos tecnológicos, pero también grandes oportunidades para desarrollar sistemas más eficientes y preparados para el mercado.

Consulta nuestro webinar gratuito Simulación computacional en el ecosistema de electromovilidad para conocer los desafíos y tendencias de la electrificación, la movilidad, sus sistemas y equipos.

Motores de combustión interna (ICEs) y equipos derivados

En vehículos propulsados con motores de combustión interna («ICEs»), los denominados auxiliares o agregados como (bombas, compresores, actuadores, ventiladores, etc.) funcionan con motores eléctricos conectados a la red de baja tensión. Hoy en día, el estándar es de 12 V para los vehículos ligeros y de 24 V para los vehículos comerciales, aunque la tecnología de 48 V está cobrando mucho protagonismo.

Un segundo enfoque es el accionamiento directo desde el eje del motor mediante un sistema de poleas y correas. En general, estos añadidos están dimensionados para funcionar por encima del punto mínimo necesario para absorber las variaciones de velocidad de rotación. El sistema de poleas no se encuentra en los vehículos eléctricos.

Para accionar estos elementos, es necesario utilizar motores o actuadores eléctricos. Por un lado, esto implica revisar muchas tecnologías ya consolidadas y probadas, como también abre la posibilidad de crear componentes y sistemas más compactos, eficientes y de un funcionamiento más preciso.

Bosch, es un ejemplo cuando se trata del desarrollo de bombas eléctricas de aceite para satisfacer las principales necesidades del mercado en el segmento de los vehículos electrificados. Las bombas optimizan las funciones de refrigeración, lubricación y rendimiento de las transmisiones automatizadas. Se presenta en detalle este mismo planteamiento en el estudio de caso desarrollado junto a Ansys.

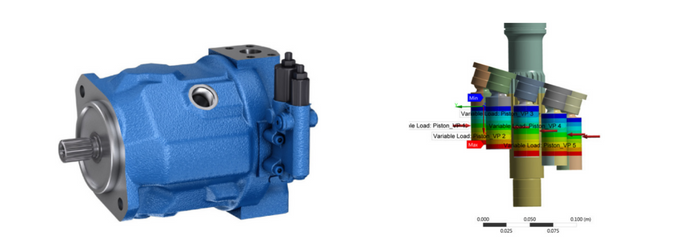

(Izquierda): Bomba de pistones axiales variables Bosch. (Derecha): Se aplica una presión variable a las superficies de los pistones para adaptarse a las condiciones reales.

Sistema HVAC

Los sistemas de aire acondicionado son otro ejemplo de elementos agregados, que en los vehículos con motor de combustión, son accionados mediante un acoplamiento al eje del motor. En los vehículos eléctricos, el accionamiento de compresores y ventiladores debe realizarse directamente mediante motores eléctricos dedicados.

Además, existe la posibilidad de desarrollar motores eléctricos para estos componentes con un valor de tensión bastante superior a los 12 V convencionales, lo que permite diseños más compactos, con menor consumo de material, mejor eficiencia y gestión térmica.

Análisis del confort térmico.

En autobuses urbanos, una aplicación importante en los mercados emergentes, el sistema de aire acondicionado es obligatorio y el consumo de energía (en particular el consumido por los compresores) es del orden de la mitad del consumo total del vehículo. Ejemplos de variables que pueden analizarse:

Para que esta aplicación sea viable, hay que prestar atención al sistema de HVAC y a los aspectos de eficiencia y aislamiento térmico, tan relevantes como el rendimiento de la batería y los sistemas de propulsión. Otro aspecto que merece aún más atención es el confort acústico, ya que sin el ruido del motor de combustión, la percepción de otros ruidos se vuelve más acentuada.

Accede al webinar Soluciones de simulación en proyectos de HVAC y conoce cómo obtener más eficiencia energética y seguridad de los ambientes mediante el uso de prototipos virtuales.

Refrigeración

Tecnologías originadas a partir de los años 90 como los avances en materiales magnéticos, electrónica de potencia y nuevos recursos de diseño basados en el método de los elementos finitos, proporcionaron una evolución sin igual a los “drives” eléctricos, permitiendo densidades de potencia y torque cada vez mayores.

Sin embargo, el factor limitante de la compactibilidad de los motores eléctricos -la densidad de corriente en sus conductores- está condicionado al método y la eficiencia de refrigeración de dichos motores.

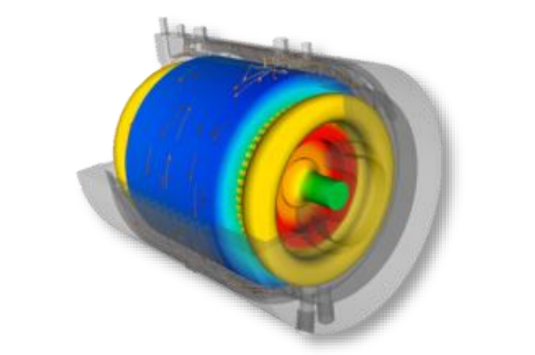

Control de la gestión térmica del motor eléctrico.

Con las limitaciones actuales de costo y peso de las baterías, la clave para hacer posible cualquiera de las aplicaciones de electrificación es la eficiencia. Dicha eficiencia global es la clave para reducir el costo de fabricación de vehículos, aumentar la autonomía, reducir los costos de energía y reducir el tiempo de carga.

Volkswagen consiguió, mediante simulación, evitar las fluctuaciones térmicas que podrían sobrecargar la batería del ID.R Race Car para lograr romper el récord de tiempo en la pista de Nurburgring.

La gestión térmica de máquinas eléctricas, es actualmente la frontera de la evolución tecnológica de estos motores. La próxima generación de vehículos eléctricos se caracterizará por el desarrollo integrado de los aspectos térmicos y electromagnéticos de las máquinas eléctricas.

Sistemas innovadores de refrigeración, como la refrigeración directa de las bobinas mediante spray de aceite, requerirán nuevas y exhaustivas técnicas de análisis y diseño.

Transmisión

El desarrollo de transmisiones para powertrains eléctricas tiene también sus propias características y desafíos específicos: en muchos casos, las revoluciones de entrada de la transmisión (también de salida del motor) llegan a las 10.000 rpm y se están estudiando motores con regímenes de hasta 15.000 rpm. Además, en la mayoría de los casos, las transmisiones funcionan con una relación constante o con dos velocidades.

Aunque a primera vista esta característica parece simplificar el sistema, implica que el sistema de transmisión debe trabajar con gran eficacia, alto rendimiento y bajo nivel de ruido en una banda de revoluciones mucho más amplia de lo que es habitual en los vehículos con motor de combustión interna. Las altas revoluciones plantean desafíos no sólo para la construcción de estos equipos, sino también para su lubricación y gestión térmica.

Este enfoque para mejorar la integridad estructural y los respectivos factores de degradación del rendimiento fueron evaluados por SEW-Eurodrive Brasil. Al final del estudio de simulación numérica, se verificó una ganancia de rigidez del 60% en el sistema.

Suspensión

El peso adicional que representa el paquete de baterías plantea considerables desafíos para el desarrollo y la aplicación de sistemas de suspensión tanto para vehículos ligeros como comerciales. En los vehículos ligeros, el peso añadido por el paquete de baterías puede representar la mitad del peso total del vehículo.

Además, la distribución de la masa se ve completamente alterada por la presencia de las baterías. El desarrollo de sistemas de suspensión que garanticen los requisitos de confort y seguridad y que no vean comprometida su durabilidad debe tener en cuenta dichos aspectos.

Para los vehículos comerciales, el peso adicional supone un desafío aún mayor: existen normativas rigurosas sobre la carga total por eje para esta clase de vehículos con el fin de limitar los daños causados en calles y carreteras. Para adaptar la masa adicional que representa el paquete de baterías (que puede suponer varias toneladas) sin sacrificar la capacidad de carga o de pasajeros, a menudo es necesario emplear nuevas configuraciones de ejes.

El comportamiento dinámico del sistema es otro factor directamente relacionado con el peso incremental y el nuevo posicionamiento del centro de masa del vehículo. Las evaluaciones de la maniobrabilidad y las respuestas en términos de rigidez, estados de tensiones y fatiga de estos sistemas sólo son posibles con la representación flexible de los diferentes componentes que lo componen. Las herramientas de análisis dinámico multicuerpos son la respuesta a la representación virtual de un modelo físico como puede verse en este webinar.

Frenos

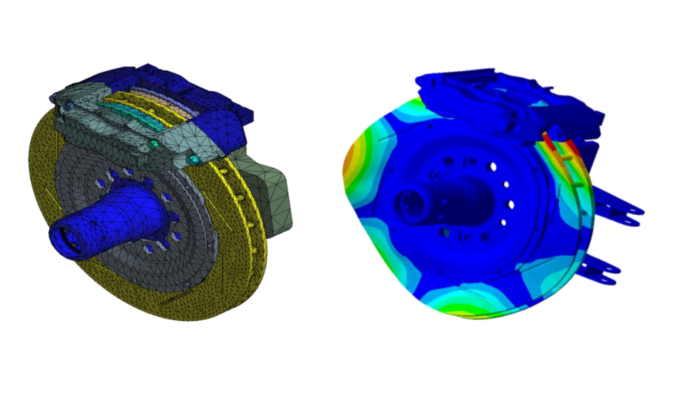

Este es otro de los sistemas que se verán enormemente afectados por el aumento en el peso de los paquetes de baterías: este aumento de masa supondrá mayores exigencias mecánicas, un mayor desgaste y una gestión térmica más compleja para los sistemas de frenos. La simulación permite aumentar considerablemente la productividad durante el desarrollo de nuevos diseños de discos de frenos. Ansys Workbench permite un enfoque termoestructural para un análisis completo.

Por otra parte, el desarrollo de los frenos debe coordinarse estrechamente con el desarrollo y el control de la powertrain eléctrica, para que pueda obtenerse el máximo beneficio del frenado regenerativo (modo de funcionamiento del motor eléctrico en el que éste actúa como freno auxiliar y genera energía para recargar la batería). Los modelos precisos de powertrain eléctricas (motor, accionamientos y control) pueden ahorrar enormes esfuerzos, costos y tiempo en el proceso de dimensionamiento y calibración de los frenos para estos vehículos.

El ruido de los frenos, brake squeal, sin embargo, seguirá siendo un parámetro fundamental para garantizar la comodidad de los pasajeros y los peatones, combinado con el cumplimiento de las normas técnicas laborales y de seguridad.

(Izquierda): Modelo mallado de un conjunto de freno. (Derecha): Simulación de brake squeal.

Estructura, seguridad pasiva e impacto

El desarrollo de componentes estructurales para vehículos eléctricos presenta una serie de desafíos específicos: la masa adicional del paquete de baterías puede encontrarse concentrada en una determinada región del vehículo (como en algunos autobuses eléctricos) añade un enorme esfuerzo estático debido al peso, pero también presenta esfuerzos de fatiga a la estructura que son completamente diferentes de los que se encuentran en los vehículos convencionales.

Además del rendimiento en condiciones operativas, el desarrollador de componentes estructurales debe tener especial cuidado con las condiciones de colisión e impacto.

Incluso con los diversos mecanismos que existen de protección del sistema de baterías, la intrusión o fragmentación del alojamiento del paquete de baterías puede provocar situaciones catastróficas.

El diseño debe contemplar que en tales condiciones la deformación de los componentes estructurales no cause seccionamiento o cortocircuito en componentes energizados con alta tensión para no exponer a los rescatistas a riesgo de electrocución.

Conciliar los desafíos de la integridad estructural con la reducción de peso necesaria para la viabilidad de la aplicación sólo es posible con el uso de técnicas computacionales de análisis estructural y optimización.

Análisis de la protección de los ocupantes del vehículo durante el impacto.

Para más análisis sobre el uso de la simulación en las pruebas de impacto, accede a nuestro estudio sobre crashworthiness.

Aerodinámica externa

Independientemente de que conduzcas un vehículo con motor de combustión interna o uno con una fuente de energía totalmente eléctrica, cuanto más lejos puedas llegar con un depósito de gasolina o una carga completa de la batería, mejor. Por ello, uno de los objetivos de los ingenieros automotrices es mejorar el recorrido con el consumo de gasolina o la capacidad de las baterías. Pero no todas las mejoras provienen de motores mejorados y baterías más grandes y eficientes.

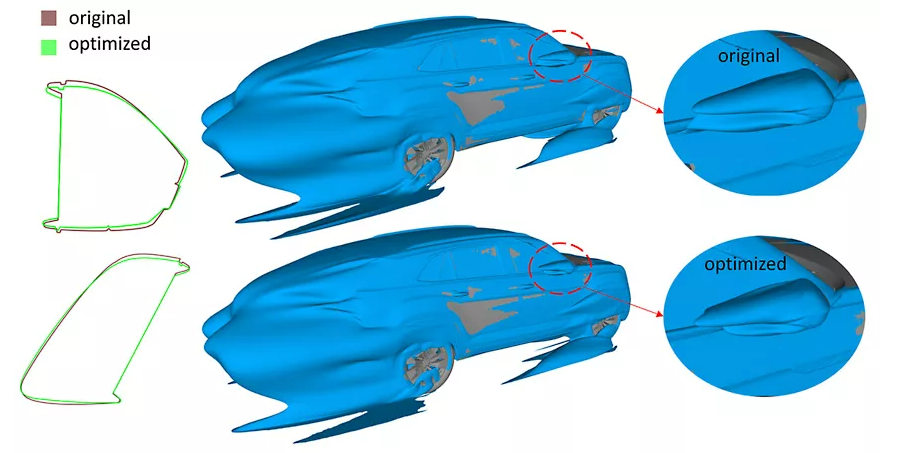

Las mejoras de rendimiento son posibles, pero más difíciles de conseguir. Para ello es necesario un esfuerzo combinado. Mientras que la mejora de la eficiencia de las baterías depende de los avances mecánicos y químicos, la mejora de la aerodinámica externa es un enfoque paralelo con un importante papel que desempeñar en la mejora de la eficiencia energética de los vehículos.

La electrificación, combinada con normas de ensayo más rigurosas, aumenta en mayor medida la necesidad de una predicción aerodinámica precisa y ágil de los nuevos diseños de vehículos.

Resultados de la transformación de la malla y del campo de flujo simulado. Los contornos de la parte superior de la figura muestran la forma del espejo lateral y superior respectivamente.

En las aplicaciones urbanas con tráfico intenso, con arranques y frenadas repetidas y una velocidad relativamente baja, la mayor parte de la energía consumida se utiliza para transferir energía cinética (acelerar) al vehículo.

Sin embargo, en las vías exprés y carreteras el parámetro determinante en el consumo de energía es la aerodinámica. Por otra parte, el calor que debe disiparse en los radiadores es extremadamente bajo en comparación con los vehículos de combustión interna, lo que permite áreas de admisión de aire más pequeñas y un perfil más bajo.

Estos elementos convierten el diseño aerodinámico de estos vehículos en un área vibrante y prometedora con un factor competitivo en el mercado. Red-Bull Racing utiliza estos análisis con maestría para alcanzar lo más alto del podio en la Fórmula 1.

Iluminación del automóvil

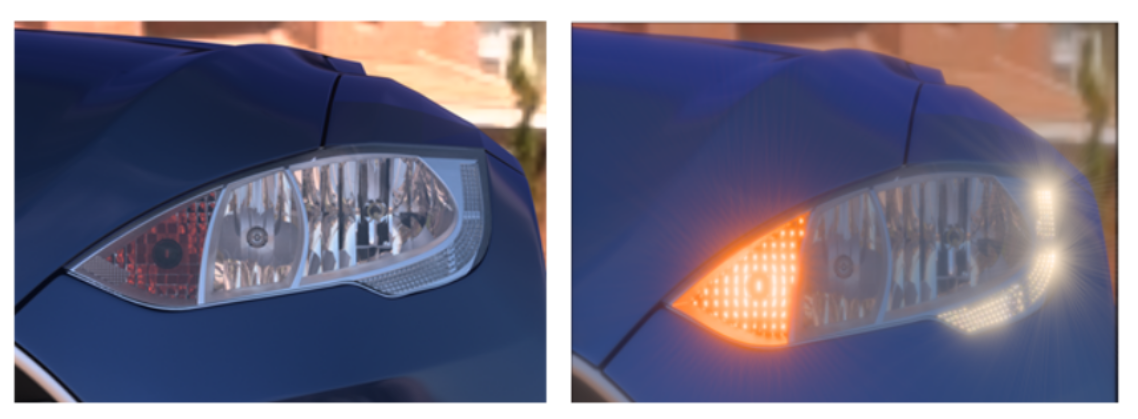

Junto a las innovaciones en la electrificación de los vehículos, las nuevas tecnologías en iluminación automotriz llegan para cambiar el diseño de los vehículos como nunca habíamos visto. Las tecnologías de faros LED, OLED, faros inteligentes con iluminación adaptativa y paneles digitales son las nuevas tendencias del mercado. Observamos diseños cada vez más atrevidos y diferentes de lo habitual a medida que nos adentramos en la nueva generación de vehículos, que trae consigo nuevos desafíos en la iluminación exterior e interior de los automóviles.

La apariencia y el diseño del producto final, combinados con la eficiencia energética y el rendimiento óptico, son algunos de los principales desafíos a los que se enfrentan los proyectos de iluminación, junto con el cumplimiento de las normas gubernamentales y las especificaciones internas de los montadores.

Simulación de la apariencia de un faro automotriz

Además, continúan siendo un desafío en la fase de diseño todas las pruebas de validación, como la vibración mecánica, la fiabilidad electrónica y la condensación de la lente. En el ámbito virtual es posible abordar todas estas cuestiones más rápidamente.Accede a más detalles mediante nuestro webinar: