Cómo mejorar la eficiencia de la curva de la bomba con diseño inverso

Los fabricantes de bombas estiman que el 10% de toda la energía eléctrica se utiliza para mover el fluido. Considerando que hasta el 90% de estos sistemas son ineficientes, mejorar la eficiencia de la curva de bombeo es una manera significativa de mejorar la sostenibilidad global.

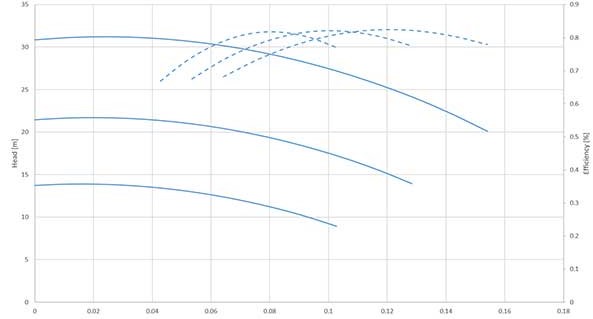

La curva describe las características y la eficiencia de una bomba. El achatamiento de la curva mejorará el rendimiento general.

Como resultado, legisladores en todo el mundo están regulando que las bombas de baja eficiencia sean removidas del mercado.

Estas regularizaciones se centran en la eficiencia de una bomba, en su rango de operación y no en su punto inicial de proyecto. Por ejemplo, usted podría crear una pequeña mejora en el punto inicial del proyecto de la bomba, pero también nivelar los contornos de la curva.

Aunque esto lograra algunas pequeñas mejoras bajo las condiciones operacionales ideales, ella mejoraría su rendimiento fuera del proyecto, fuera de esa venta. Esto, por lo tanto, mejoraría el índice general de diseño ecológico de la bomba.

Mejorar el rendimiento fuera del proyecto y achatar el índice de eficiencia es una tarea difícil – incluso para diseñadores de bombas experimentadas. Tradicionalmente, mejorar el diseño manual en todo el rango de operación de la bomba requiere muchos intentos y errores.

Sin embargo, y si usted puede definir los parámetros que desea que su bomba responda y luego encontrar el mejor diseño? Aquí es donde entra en juego el método de diseño inverso 3D usando TURBOdesign1.

Vantajas de diseño inverso para optimizar las curvas de la bomba

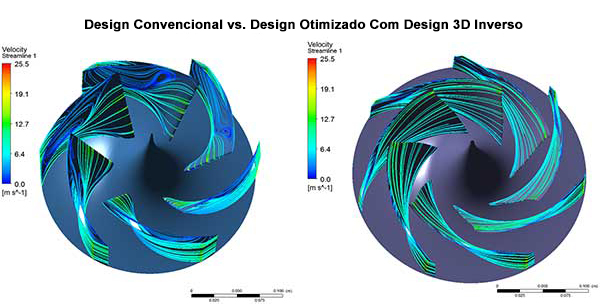

El método de diseño inverso 3D calcula la geometría de la lámina de la bomba para una distribución especificada del campo de presión y carga de la hoja.

Comparando el sistema de bombeo convencional con un optimizado 3D de diseño inverso .

Comparando el sistema de bombeo convencional con un optimizado 3D de diseño inverso .

El método permite que los proyectistas optimicen una curva de bomba explorando un espacio de proyecto sin el intento y error de las metodologías tradicionales de diseño.

Además, el cargamento óptimo de la lámina mostró tener generalidad.

Por ejemplo, las cargas de lámina que achatan una curva de bomba a una configuración, también pueden mejorar una curva de bomba asociada a un diámetro o caudal diferente.

También hay ventajas computacionales en el uso de diseño inverso como estrategia de optimización.

En el diseño inverso, la optimización es parametrizada a través de la carga de la hoja y no de la geometría de la lámina. Esto puede reducir significativamente el número de parámetros de diseño para cubrir el mismo espacio de diseño.

El método permite a los proyectistas optimizar una curva de bomba explorando un espacio de proyecto sin el intento y error de las metodologías tradicionales de diseño.

Además, el cargamento óptimo de la lámina mostró tener generalidad. Por ejemplo, las cargas de lámina que achatan una curva de bomba a una configuración también pueden mejorar una curva de bomba asociada a un diámetro o caudal diferente.

Hay también ventajas computacionales en el uso de diseño inverso como estrategia de optimización.

En otras palabras, los ingenieros obtienen modelos sustitutivos de alta precisión con un pequeño número de geometrías en la tabla de proyecto.

Si pudiera simplificar la evaluación de la eficiencia de la bomba en diferentes puntos de operación mediante la dinámica de fluidos computacional (CFD), podría utilizar esta estrategia de optimización basada en proyectos inversos para desarrollar rápidamente los proyectos con mayor eficiencia.

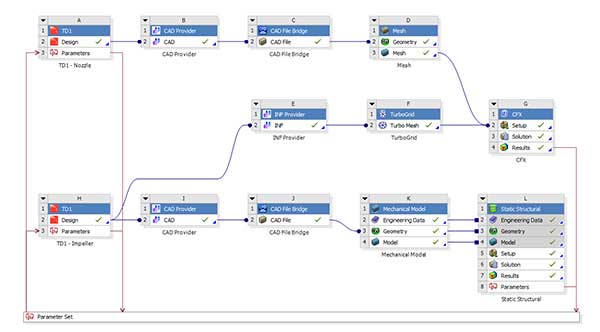

Integración del diseño inverso de TURBOdesign1 dentro del ANSYS Workbench

La integración del TURBOdesign1 de ADT al ANSYS Workbench permite a los ingenieros integrar las funciones de diseño inverso de la herramienta con varias herramientas ANSYS.

Esto le permite mezclar sus proyectos con ANSYS Turbogrid y realizar análisis de flujo en ANSYS CFX o ANSYS Fluent en múltiples puntos de operación. Usted puede incluso evaluar la integridad estructural del proyecto usando el análisis de elementos finitos (FEA).

Integración del TURBOIGN1 de ADT en ANSYS Workbench para análisis de CFD y FEA

El módulo TURBOdesign de ADT configura automáticamente las conexiones dentro del Workbench.

Esto permite el intercambio de datos entre TURBOdesign1, TurboGrid, CFX y Fluent.

Esto significa que usted puede utilizar automáticamente el CFX para evaluar la curva de la bomba de una geometría creada por el método de diseño inverso. Usted puede entonces pasar los resultados para el TURBOIGN Optima o el ANSYS DesignXplorer para mayor optimización.