Cómo la industria minera puede mejorar su eficiencia usando herramientas de simulación

La minería es una industria cada vez más impulsada por la tecnología, esto permite mejoras significativas en los procesos y equipamientos, creando también una nueva generación de prácticas en la minería, centradas en la seguridad, la automatización, la eficiencia energética, la gestión ambiental y la gestión de los costos.

El uso de la simulación en la ingeniería de la industria minera ha demostrado ser fundamental para ayudar a las industrias a equilibrar las presiones de tiempo, costos, sostenibilidad y calidad. Los ingenieros se enfrentan constantemente al reto de optimizar los procesos de exploración y transporte, mejorar las operaciones de los equipamientos, mejorar la rentabilidad de las minas de bajo rendimiento, la producción y el comportamiento estructural de los metales.

Así pues, la simulación en la ingeniería ayuda a las empresas mineras de todo el mundo a desarrollar, verificar y aplicar nuevas tecnologías especializadas relacionadas con la innovación de los procesos, la eficiencia operacional, el mantenimiento, las mejores prácticas, la seguridad y el desarrollo sostenible.

Accede el webinar Simulación en la minería: aumenta el rendimiento de equipos y procesos y descubre cómo superar los desafíos de ingeniería.

Aplicaciones de la simulación en los activos

Las grandes empresas del sector ya aplican las herramientas de simulación, evaluando el rendimiento de sus equipos con una serie de materiales y en cada segmento de la operación. Además de mejorar los procesos en la industria metalúrgica y minera, con el uso de software de simulación es posible predecir el comportamiento y evaluar el rendimiento, optimizando varios tipos de equipos, como por ejemplo:

Molinos

Simulación de un molino que muestra la modificación del desgaste de la superficie:

Chancadores

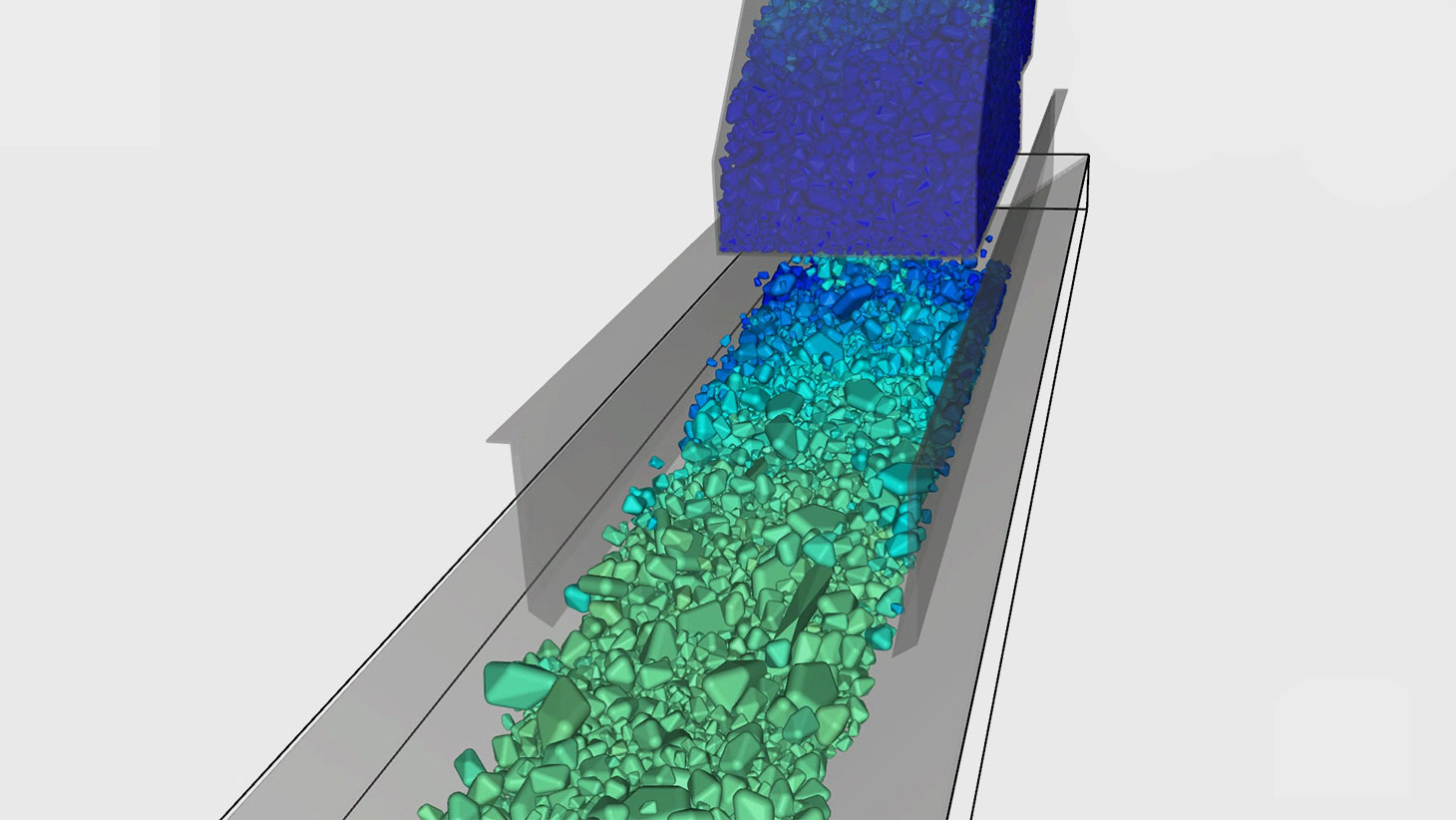

Simulación de partículas en una trituradora:

Chutes de traspaso

Alimentadores

Harneros

Análisis de un harnero a través de la simulación:

Mezcladores

Elevadores

Transportadores helicoidales

Camiones

Retroexcavadoras

Máquinas que trabajan con materiales a granel

Ventajas de la simulación

El software de simulación de partículas de última generación, Ansys Rocky, es capaz de alcanzar objetivos críticos de PD&I, como la reducción de costos y de fallas inesperadas, la prolongación de la vida útil del equipo, el mantenimiento preventivo, la mejora de los productos y el desarrollo de procesos mediante el acoplamiento con las herramientas de análisis estructural y fluido dinámica Ansys Mechanical y Ansys Fluent.

Acoplamiento en un recuperador de rueda de cangilones usando Ansys Rocky y Ansys Mechanical.

Seguridad y sostenibilidad

Un accidente causa quemaduras de ácido a alta temperatura en la piel de un trabajador y contamina los ríos, el suelo y el subsuelo. Una fuga de gas causa intoxicación de las poblaciones que rodean la industria y daña al ecosistema. Situaciones como estas deben evitarse a toda costa en una industria minera, de lo contrario generarán multas, daños a las personas, al equipo y a la producción. En estos casos, también es esencial contar con la simulación como aliado, para predecir no solo el desgaste de los materiales, sino también los fenómenos que afectan al equipo y las estructuras. Podemos citar como ejemplos:

- Resonancia

- Pandeo

- Fractura dúctil (sobrecarga)

- Cargas dinámicas

- Efectos térmicos

- Desgaste

- Corrosión

- Falla en los criterios de aplicación de los coeficientes de seguridad

- Falla del material

- Intervención sobre el terreno (cambio en las condiciones del proyecto)

Estudio de caso

CODELCO, Corporación Nacional del Cobre, es una empresa estatal chilena de exploración de cobre, responsable del 11% de la producción mundial y del 34% del cobre producido en Chile. La empresa se enfrentó al desafío de mejorar las condiciones inseguras de trabajo para la vida humana y para el negocio, durante el uso de cubetas de transporte de cobre líquido. El problema en este caso era la posibilidad de desencajar el acoplamiento yoke-cubeta. Utilizando la herramienta Ansys Mechanical, fue posible llevar a cabo un proyecto seguro, capaz de evitar las pérdidas de material fundido y la continuidad de la operación, aportando seguridad a los trabajadores y posicionando a la empresa como líder en la solución de problemas mineros en el mercado.

Aumento de la productividad

Una detención de la producción debido a un proyecto que no fue bien planificado puede costar miles de dólares en un solo día. Esto es solo un ejemplo de los problemas típicos de la minería, que pueden reducirse significativamente o evitarse mediante el uso de la simulación. Puede aplicarse para predecir el comportamiento, estudiar correcciones, promover mejoras en los procesos y en equipos, prolongando su vida útil:

- Disminuir las obstrucciones en los chutes

- Aumentar el rendimiento de los molinos

- Determinar el punto ideal para el transporte de fluidos

- Reducir las paradas inesperadas

- Encontrar las frecuencias de vibración óptimas, reducir los fallos de los rodamientos o soldadura del equipo

Estudios de caso

CODELCO aplicó Ansys Fluent en sus hornos de fusión y conversión para obtener cobre de alta pureza. Con la herramienta, fue posible cuantificar las velocidades y temperaturas dentro del circuito, la composición química de los gases (SO2), el flujo de calor y la potencia térmica para diferentes condiciones de funcionamiento. En este caso, la simulación fue alimentada con datos de sensores dentro del propio equipo.

Estudiando la eficiencia de las cámaras de refrigeración en diferentes condiciones a través de la simulación, la empresa pudo mejorar la refrigeración adecuada de los gases metalúrgicos de los convertidores Teniente y Pierce-Smith. El error estimado fue cercano al 13%, lo que demuestra la fiabilidad de las simulaciones como indicadores de comportamiento.

Vale, el mayor productor de mineral de hierro del mundo, logró un rendimiento económico de más de 100 millones de dólares en solo tres meses mediante la ejecución de proyectos desarrollados con herramientas Ansys Rocky. Simulando el comportamiento de las partículas esféricas y no esféricas de diferentes tamaños juntas.

Vale midió las fuerzas de impacto en los equipamientos, con base en las rocas dentro del equipo y calculó la velocidad a la que el mineral fluye. El uso combinado de los softwares Ansys mejoró la eficiencia y redujo la necesidad de una limpieza frecuente de la red en las tolvas de varias plantas.

Según Ueld José da Nobrega, Ingeniero de Automatización y Mantenimiento Industrial de la empresa, «el uso de herramientas de simulación puede cuantificar las mejoras y ganancias del proyecto. Esto es ventajoso porque la minería utiliza grandes equipos que, sin simulación por computadora, pueden costar millones para desarrollar y probar prototipos».

Los resultados precisos de la simulación pueden abogar por los cambios y actualizaciones necesarios, con la seguridad de un retorno de la inversión.

Mantenimiento predictivo y proactivo

La evaluación del equipo en funcionamiento es también un gran desafío en la industria metalúrgica y minera. En estos casos, el mantenimiento preventivo a través del software de simulación puede aportar grandes beneficios, analizando su estado y descubriendo posibles fallos antes de que ocurran.

La simulación disminuye las paradas imprevistas, con posibilidad de evaluación de esfuerzos y deformaciones mediante análisis estáticos y dinámicos, comprobación de la distribución de la temperatura y de la tensión térmica, análisis sin linealidades de materiales, geométricos y de contacto, más análisis de desgaste y fractura (tolerancia a los daños). Basándose en estos datos, un ingeniero puede aumentar la eficiencia de los equipos, reducir los costos y optimizar los procesos.

Estudio de caso

CODELCO, por ejemplo, necesitaba modelar y proponer mejoras en el diseño del canal de entrada de concentrado de cobre para uno de sus convertidores de fusión. Utilizando el software Ansys Rocky, la empresa pudo recrear la situación original de desgaste en la entrada del convertidor y con los mismos parámetros, se modificó la geometría y la disposición de la operación para obtener resultados fiables.

La duración de la placa de desgaste pasó de 8 horas a 1 semana, en una operación que requería 1 hora de la máquina parada y 2 trabajadores. Además de la obvia reducción de costos debido a un menor desgaste de los materiales y a la reducción de los tiempos de inactividad no programados, CODELCO pudo aumentar la fiabilidad de los equipos y mejorar la eficiencia del sistema.

Con todos estos ejemplos, queda claro el valor y las ventajas de tener simulación en la industria minera. La simulación se incorpora como un aliado para la constante toma de decisiones de operadores de planta y mantenedores, los cuales necesitan estar a la vanguardia del mercado, mejorando sus indicadores, como los costos de producción, costos de mantenimientos, disponibilidad de los equipos, seguridad de la operación, entre otros.

Para saber más acerca de simulación computacional para la industria minera, habla con uno de nuestros especialistas.