4 ejemplos de aplicación de simulación computacional en equipos industriales

Las herramientas de simulación computacional en los proyectos de equipos industriales revolucionan la forma en cómo las máquinas son diseñadas y optimizadas. Esto es debido a que la simulación permite el desarrollo de proyectos con mayor agilidad, seguridad y la reducción de costos.

Mediante la creación de modelos virtuales que replican el comportamiento de los equipos en la vida real, los ingenieros y diseñadores logran probar diferentes escenarios, pudiendo realizar ajustes antes de implementarlos en la práctica.

La simulación computacional se aplica mediante el empleo de softwares que utilizan modelos matemáticos para generar previsiones que pueden ocurrir en una determinada operación, reduciendo riesgos y potenciando los procesos simulados.

Las pruebas también son válidas para máquinas que se encuentran en operación, lo que incrementa la productividad. Esto reduce significativamente los costos debidos a fallas y por periodos de inactividad de los equipos, además de garantizar una mayor durabilidad y seguridad.

Si desarrollas equipos industriales, contacta a uno de nuestros especialistas y descubre cómo implementar las herramientas de simulación en tus productos y procesos.

Posibilidades de aplicación de la simulación computacional en equipos industriales

La simulación computacional puede emplearse en diferentes procesos, tanto en la fase de diseño y desarrollo de productos como en máquinas ya en servicio. Se trata de una importante inversión para aumentar la competitividad en el mercado.

Su aplicación está creciendo cada vez más y uno de los beneficios es el poder simular un comportamiento real, reduciendo la necesidad de prototipos físicos, logrando que el proceso sea más seguro, eficiente y económico. Entre sus beneficios podemos resaltar:

- Menor tiempo para la producción de máquinas y equipos

- Lanzamiento de nuevos productos al mercado en menor tiempo

- Reducción de costos para implementar o cambiar nuevas plantas

- Mayor precisión en el diseño

- Mejores evaluaciones en los equipos en materia de seguridad

- Mayor previsión de periodos de inactividad y fallas debidas a la fatiga

- Mantenimiento predictivo

- Monitoreo en tiempo real

De esta manera, es posible aplicar la simulación computacional en diversos contextos industriales al servicio de diferentes sectores, como el automotriz, aeronáutico, energético, agronegocio, entre otros. Las posibilidades de utilización son diversas, conoce algunos ejemplos:

Optimización de máquinas en operación

La simulación puede utilizarse para diseñar y optimizar equipos industriales tales como bombas, compresores y turbinas para garantizar que funcionen con la máxima eficiencia y cumplan con los requisitos de rendimiento.

Esto incluye la simulación del flujo de fluidos o gases a través del equipo para determinar su comportamiento y su eficiencia. De este modo, el uso de la tecnología garantiza la optimización de los recursos y el aumento de la seguridad.

Los resultados de la simulación computacional pueden ayudar a que los ingenieros identifiquen los puntos críticos del sistema, comprendan el rendimiento de diferentes componentes y evalúen el impacto de los cambios en parámetros específicos.

A partir de estos resultados, es posible tomar decisiones más fundamentadas y realizar ajustes en el diseño o en el funcionamiento de la máquina para mejorar su eficiencia, garantizando un rendimiento óptimo de los sistemas.

Encuentra más información en el webinar Eficiencia energética industrial por medio de la simulación.

Previsión del rendimiento de complejos industriales

Esto es posible porque la simulación crea un modelo virtual del complejo, lo que incluye sus equipos, procesos e interacciones, simulando el funcionamiento en diversas condiciones, como variaciones en la carga, fallas en los equipos o los cambios en las políticas de operación.

De este modo, es posible ensayar los escenarios y optimizar los procesos antes de su implantación. Los modelos virtuales generados pueden considerar diferentes aspectos como la configuración de las instalaciones, los flujos de materiales y productos, las condiciones ambientales, entre otros.

En este sentido, la simulación permite crear complejos más eficientes y seguros, con menor riesgo y menor costo. También contribuye a optimizar el tiempo de desarrollo y la ejecución de los proyectos, aumentando la competitividad y la rentabilidad de la empresa.

Análisis de confiabilidad y productividad

Mediante la simulación computacional, es posible identificar posibles puntos de falla y cuellos de botella en el sistema, así como evaluar el impacto de los cambios en el proceso o el funcionamiento. Siendo posible tomar decisiones con mayor fundamento, aumentando la productividad.

La simulación computacional de confiabilidad es especialmente útil en sistemas complejos que no pueden evaluarse fácilmente con modelos analíticos. Al crear un modelo de sistema con software, resulta más fácil simular las condiciones de funcionamiento.

Algunas de las ventajas del análisis de confiabilidad mediante simulación computacional incluyen la capacidad de tratar con sistemas complejos y el simular condiciones extremas de funcionamiento que no pueden probarse en la vida real.

El análisis de la confiabilidad y productividad también permite optimizar los costos de mantenimiento, al identificar los equipos y sistemas que pueden presentar un mayor riesgo de falla.

Identificación y reducción de cuellos de botella en la producción

Por último, la simulación computacional es una herramienta importante para identificar y reducir los cuellos de botella, permitir optimizar la capacidad de producción y reducir los costos, además de contribuir a mejorar la calidad de los productos y el entorno de trabajo.

Cabe señalar que la simulación es una técnica avanzada que permite a los ingenieros evaluar el rendimiento del sistema de producción e identificar posibles anomalías que puedan estar afectando la productividad y la eficiencia de la operación.

Es importante destacar que a la hora de escoger un software de simulación computacional, es necesario analizar si se ajustan a las necesidades del negocio y si ofrecen soporte y consultoría activa para responder consultas y resolver cualquier tipo de problema, como ofrece ESSS.

Ejemplos de equipos que pueden desarrollarse con simulación

La aplicación de la simulación computacional en equipos industriales puede ocurrir al desarrollar diversos proyectos, ya sean turbomáquinas, motores eléctricos, transformadores e intercambiadores de calor.

1. Turbomáquinas

Entre los tipos de turbomáquinas, cabe destacar las turbinas, ventiladores, máquinas de bombeo y los compresores utilizados en refrigeración. Este tipo de equipos es esencial para diversas aplicaciones, como la generación de energía, la producción de petróleo y gas, los procesos químicos, entre otras.

La simulación computacional permite optimizarlos en términos de rendimiento, eficiencia y seguridad.

Considerando que son equipos que implican generación y consumo de energía eléctrica, aumentar la eficiencia de las turbomáquinas es esencial para el desarrollo industrial.

Mediante el empleo de herramientas de simulación computacional es posible:

- Evaluar el rendimiento en diferentes condiciones operativas

- Identificar posibles puntos de falla

- Realizar ajustes para mejorar la eficiencia

- Optimizar el diseño de máquinas

Ya sea en el desarrollo de ventiladores, bombas, compresores o turbinas, la simulación permite iterar y perfeccionar los diseños con rapidez, proporcionando informaciones sobre métricas clave antes de las pruebas físicas y su fabricación.

Para saber más sobre el asunto, consulta nuestro webinar de Diseño y mantenimiento de turbomáquinas y conoce las principales cuestiones que surgen durante la creación de una simulación de turbomáquinas.

El Instituto ESSS también ofrece el curso online sobre modelado computacional de turbomáquinas con Ansys CFD para aquellos interesados que quieran aprender más sobre el asunto.

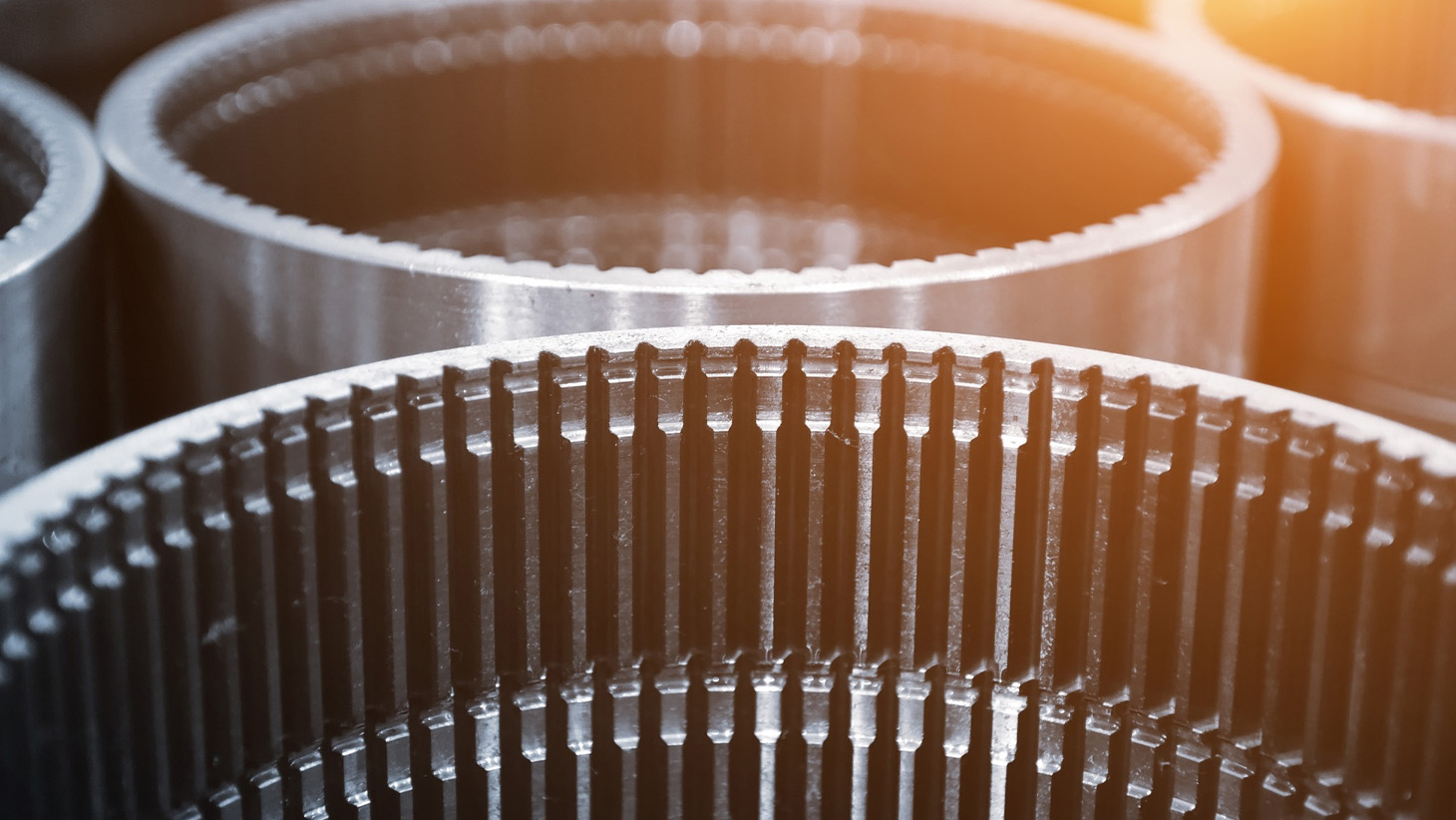

2. Motores eléctricos

Los motores eléctricos, ampliamente utilizados en sectores como el automotriz, aeronáutico, naval e industrial, también pueden diseñarse mediante simulación computacional. Los modelos virtuales detallan la geometría de los motores, incluyendo bobinas, imanes, núcleos y demás características.

Al simular el rendimiento a diferentes cargas, velocidades y temperaturas, es posible obtener un producto más eficiente, seguro y optimizado. Todo ello contribuye a reducir costos de prototipos virtuales y aumentar la seguridad del resultado.

Algunos ejemplos de aplicaciones de la simulación computacional en motores eléctricos son:

- Optimización de la geometría del rotor y el estator

- Evaluación del rendimiento bajo diferentes cargas

- Análisis de la dinámica de fluidos y de la transferencia de calor

- Análisis de vibraciones y ruidos

- Estudio de la vida útil del motor

Para entender mejor cómo puede aplicarse la simulación a los proyectos de motores eléctricos, consulta nuestro webinar sobre el asunto.

3. Transformadores

La producción de transformadores competitivos en el mercado exige un desarrollo con un alto nivel de precisión. Los diseños de transformadores son fundamentales para garantizar el correcto funcionamiento de los sistemas eléctricos de alta y baja tensión.

Para un desarrollo eficaz, los transformadores deben diseñarse cuidadosamente para satisfacer las necesidades específicas de cada aplicación, lo que convierte a la simulación computacional en una herramienta esencial.

La simulación computacional de transformadores normalmente implica el modelado de los principales componentes del transformador, incluyendo el núcleo, el bobinado primario, el bobinado secundario y el aislamiento.

Para obtener más información, consulta el contenido sobre el uso de la simulación computacional en el desarrollo de proyectos de transformadores y comprende cómo funciona el proceso en la práctica.

4. Intercambiadores de calor

El diseño y funcionamiento de los intercambiadores de calor deben planificarse y controlarse cuidadosamente para garantizar la eficiencia del proceso y la seguridad de los operarios y del medio ambiente.

En este sentido, es necesario cumplir las normativas, evitar la fatiga térmica y la corrosión generada por el aumento de temperatura mediante simulación computacional. Con ella se obtiene un diseño más optimizado y confiable, con mayor previsión de la vida útil.

Por ejemplo, puede utilizarse la simulación para evaluar el funcionamiento del intercambiador de calor con diferentes caudales de fluido y temperaturas de entrada y salida, lo que permite ajustar de forma óptima el diseño y adaptar los posibles puntos débiles para aumentar la durabilidad.

Para conocer ejemplos y comprender mejor cómo optimizar estos equipos aumentando su tiempo de vida útil, consulta el webinar Mejores prácticas de simulación para los proyectos de intercambiadores de calor.

Implementa soluciones de simulación en tus proyectos

Como hemos mencionado, la simulación computacional tiene mucho que aportar al desarrollo de proyectos. Si estás interesado en saber cómo incorporar la simulación computacional en el desarrollo de equipos industriales, plantea todas tus consultas a uno de nuestros especialistas.