Simulações de Elementos Finitos ajudam a prever deformação em empacotamento de dispositivos integrados

Dispositivos semicondutores integrados, incluindo circuitos eletrônicos, memórias e sensores, são fabricados em materiais cristalinos e frágeis. O empacotamento microeletrônico tem as importantes funções de fornecer as interconexões elétricas com as placas e promover proteção mecânica, térmica e química ao dispositivo semicondutor. Durante esse processo de produção, os dispositivos integrados são montados e “empacotados” dentro de um invólucro, constituído por camadas de diferentes materiais, como resinas e outros polímeros. Estes materiais encolhem e deformam por efeito da temperatura, gerando acúmulo de estresse e empenamento dos dispositivos, o que pode reduzir a produtividade ou, em casos extremos, destruir o dispositivo.

Recentemente, pesquisadores do Grupo de Empacotamento Microeletrônico do Instituto de Pesquisas Eldorado, um dos maiores centros de PD & I do Brasil, realizaram um estudo sobre o processo de empenamento em empacotamento de dispositivos integrados. O grupo faz parte do desenvolvimento em hardware e processos para produtos eletrônicos da instituição, aperfeiçoando produtos, projetos, testes e materiais para melhorar a produtividade e desempenho dos dispositivos empacotados.

O trabalho, intitulado “Model and Simulation of Warpage in Packaged IC Strips After Mold Array Process”, foi apresentado na conferência WCAS 2020 – Workshop on Circuits and Systems Design, e premiado como melhor trabalho com viés industrial. A conferência faz parte do Chip in the Fields 2020, uma importante série de congressos na área de semicondutores, microeletrônica e dispositivos integrados.

Os pesquisadores Jose Luis Ramirez, Ricardo Yoshioka, Claudemir Coral, Carolina Nunes e Igor Namba estudaram o processo de deformação após a aplicação de resina protetora por processo de moldagem, a fim de sugerir uma metodologia para projeto e seleção de materiais, que pode ser utilizada para validar o dispositivo empacotado, reduzindo o custo da prototipagem.

Pesquisa utilizou dados experimentais, modelos e simulações FEM

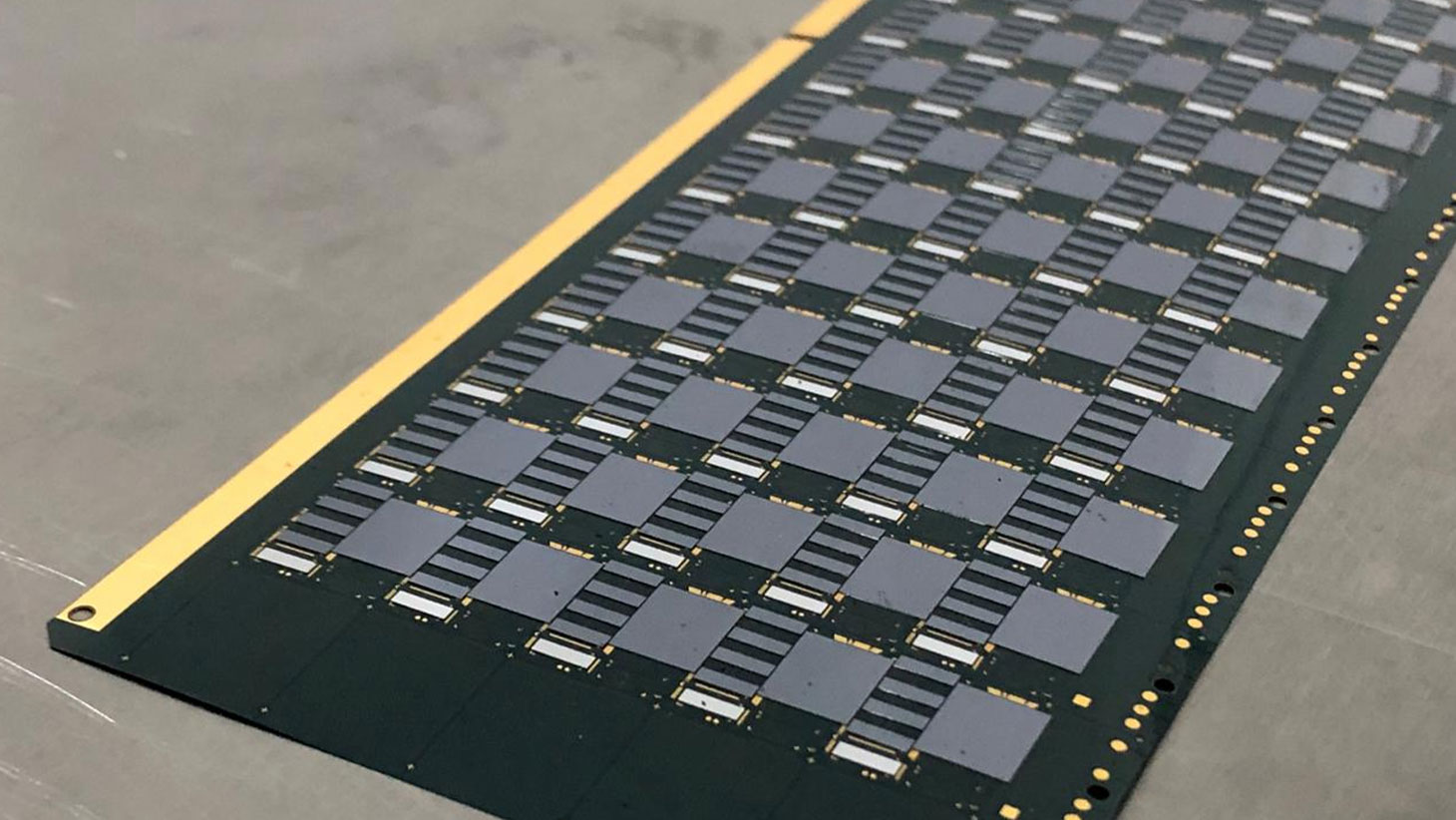

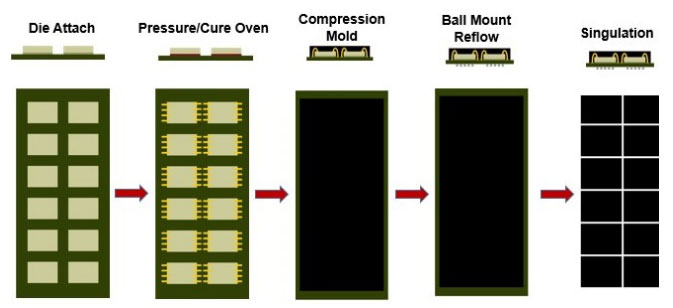

Existem várias tecnologias para o empacotamento, incluindo o processo de moldagem de matriz de componentes-BGA (Mold Array Process MAP-BGA, em inglês). Este processo é bastante usado na indústria para aumentar a produtividade, uma vez que vários dispositivos são encapsulados ao mesmo tempo. O processo pode ser resumido desta forma: múltiplos dispositivos são colados em uma placa usando um filme adesivo, as interconexões elétricas são feitas, uma resina epóxi cobre os chips de silício, bolas de solda são anexadas e os dispositivos são separados, como ilustrado na figura abaixo.

Processo de moldagem no substrato: Fixação da matriz de chips no substrato => Cura do DAF – Die Attach Film e ligação do fio de ouro => Molde por compressão => Montagem de bolas de solda => Corte e individualização de dispositivos

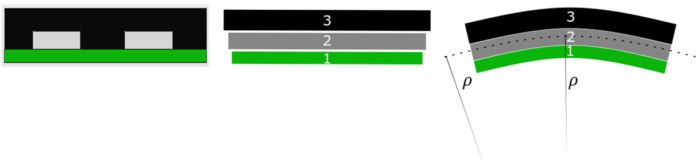

Cada um desses processos exige temperaturas diferentes para a cura ou fixação. A diferença de expansão entre as camadas gera tensões residuais e deformações indesejadas, o que finalmente resulta em um empenamento. Em casos extremos, a tensão pode levar a rachaduras ou delaminação, causando falha do dispositivo, e mesmo uma tensão relativamente pequena pode levar à distorção da peça moldada. O composto para moldagem representa a maior parte do volume do dispositivo empacotado e assim desempenha um papel fundamental no comportamento mecânico e na deformação do conjunto.

Representação do empenamento em dispositivos empacotados, modelando o componente em várias camadas coladas, cada uma com um expansão térmica diferente.

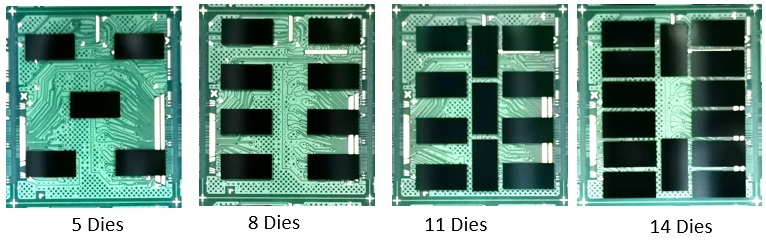

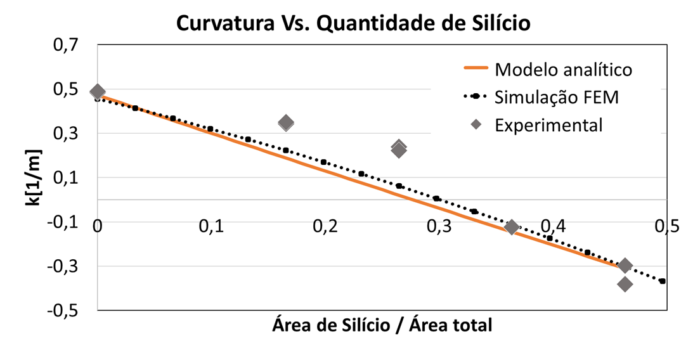

A fim de criar um modelo simplificado para prever o empenamento, os pesquisadores desenvolveram uma equação analítica para descrever a curvatura com base na deformação em cada uma das camadas, relacionando a curvatura com diferentes variáveis de projeto (como a espessura da camada de resina e a quantidade de silício em cada dispositivo). Para observar e aprimorar o modelo analítico, o Método dos Elementos Finitos (FEM) e ferramentas de simulação Ansys foram usadas. Esta análise permitiu simular o empacotamento para diferentes valores das variáveis escolhidas. Uma metodologia experimental foi utilizada para validar o modelo, usando dispositivos com quantidades diferentes de resina ou de dispositivos empacotados. Os resultados experimentais e da simulação validaram o modelo analítico.

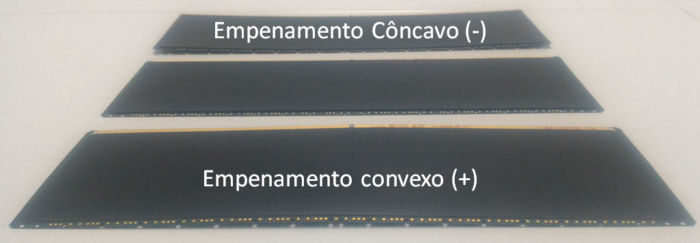

Amostras usadas na validação experimental com diferentes quantidades de silício.

Amostras empenadas após o processo de moldagem.

Finalmente, o Método dos Elementos Finitos e as ferramentas de simulação foram novamente usados para simular o comportamento do empacotamento para diferentes materiais e parâmetros de projeto, permitindo aprimorar o design do processo e a seleção de insumos, antes mesmo de iniciar a produção.

Ferramentas de simulação validam o dispositivo empacotado

A pesquisa utilizou a ferramenta de simulação Ansys Mechanical para efetuar análises da estrutura, possibilitando observar o comportamento do estresse e a deformação relacionada com as variações de temperatura. A simulação permitiu não apenas reproduzir os resultados experimentais, mas também expandir as análises para outros cenários onde teria sido difícil ou custoso fabricar amostras.

Simulação do estresse e deformação no molde de compressão. Conforme a temperatura diminui, um estresse térmico é induzido. Quando a fita é liberada, a distorção aparece.

Um modelo detalhado de elementos finitos do dispositivo empacotado foi simulado com o Ansys Mechanical. O modelo simulou o comportamento do material sólido, considerando o molde parcialmente curado e totalmente solidificado. Enquanto no modelo analítico todas as camadas são simplificadas e consideradas homogêneas, foi possível considerar todos os detalhes e materiais no FEM.

Segundo Jose Luis Ramirez, Engenheiro de Desenvolvimento de Hardware do Instituto Eldorado, “As ferramentas de simulação Ansys foram especialmente úteis para entender o comportamento dos esforços e das deformações mecânicas em processos com variação de temperatura”. Se observou um comportamento muito próximo entre o modelo analítico e o resultado da simulação FEM. Ainda mais relevante, os dados experimentais se ajustam ao comportamento esperado previsto pela equação e pelas simulações.

Curvatura para diferentes espessuras de resina, FEM e experimental.

Curvatura para diferentes quantidades de silício nos modelos analítico, FEM e experimental.

O modelo desenvolvido na pesquisa permite predizer o empenamento final do dispositivo segundo a espessura e as propriedades do material usado e, com isso, melhorar a seleção dos parâmetros do processo sem a necessidade de fabricar diferentes amostras.