Otimização de projetos de engenharia

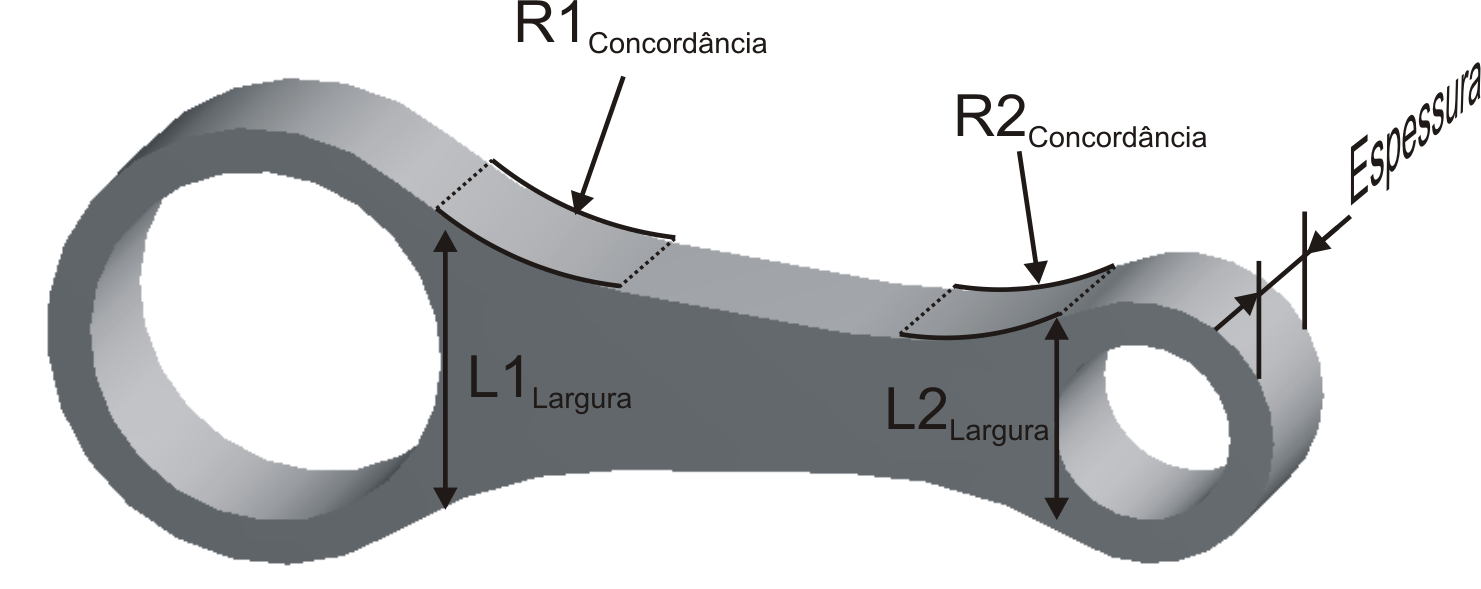

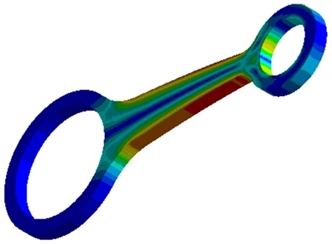

Os problemas de engenharia estão normalmente associados a um grande número de variáveis de projeto, que devem ser especificadas visando a obtenção de um produto eficiente e seguro, com custos mínimos de fabricação. Esta etapa consiste em uma atividade complexa, em função da grande quantidade de opções que o engenheiro tem à sua disposição e das inúmeras restrições de projeto que devem ser respeitadas. Em muitos casos a análise destes parâmetros recorre a técnicas tradicionais como a tentativa e erro, ou ainda conta exclusivamente com a experiência observada em projetos anteriores. Estas abordagens acabam restringindo as soluções adotadas para um pequeno conjunto de configurações, enquanto inúmeras possibilidades poderiam ser avaliadas na busca de uma solução ótima. Estas técnicas empíricas tornam-se ainda mais ineficientes em problemas envolvendo interesses conflitantes, como redução de consumo e maximização de potência em veículos automotores, ou ainda a redução de massa e tensões de carregamento em componentes estruturais. Nestes casos as modificações propostas por estas técnicas dificilmente conseguirão aperfeiçoar simultaneamente todos os objetivos envolvidos no problema. Percebe-se assim a necessidade de uma metodologia científica na determinação de soluções ótimas, que auxilie projetistas e engenheiros na exploração1 eficiente do domínio de projeto . Os algoritmos de otimização se enquadram nesta categoria, introduzindo estratégias numéricas na busca por soluções ótimas de engenharia. O software modeFRONTIER, desenvolvido pela ESTECO e representado com exclusividade pela ESSS na América do Sul, além de fornecer acesso a uma série de algoritmos de otimização, permite ainda que diferentes ferramentas de CAE e CAD sejam acopladas numa mesma análise. Isso propicia a utilização do software em problemas envolvendo aplicações reais de engenharia, uma vez que todas as ferramentas utilizadas na avaliação do projeto podem ser inseridas no estudo de otimização, sejam elas ferramentas comerciais (ANSYS, Fluent, CFX, Excel, Mathcad) ou até mesmo ferramentas desenvolvidas na própria empresa.Esta característica permite ainda que o estudo de otimização inclua diversas análises num mesmo problema (CFD, FEA, análise de fadiga, etc), fazendo com que a avaliação da configuração ótima leve em conta critérios multidisciplinares. Otimização de uma biela usando o modeFRONTIER acoplado ao Workbench Para ilustrar o funcionamento do modeFRONTIER, o software é utilizado na determinação de uma configuração ótima para uma biela, ilustrada na Figura 1. Este estudo leva em conta apenas o desempenho estrutural da biela, avaliado no ANSYS Workbench, mas poderia envolver outras análises caso fosse desejado. O objetivo do estudo de otimização é encontrar um projeto que apresente a melhor relação de compromisso entre a máxima tensão encontrada na biela e a massa/custo da mesma. Os parâmetros de projeto selecionados para o estudo representam os raios de arredondamento superior e inferior da biela, a espessura e as a larguras na base e topo do componente, de acordo com a Figura 1.

Figura 1

Cada parâmetro geométrico apresenta limites inferiores e superiores, que irão determinar a extensão do espaço de busca para o estudo de otimização. O modelo geométrico parametrizado neste caso é construído no próprio ANSYS Workbench, usando o DesignModeler, mas poderia ser criado numa ferramenta de CAD externa, como o PRO-E, CATIA e Solid Works, entre outras. A máxima tensão na biela é avaliada através do ANSYS Workbench, de onde também é extraída a informação da massa do componente (figura 2).

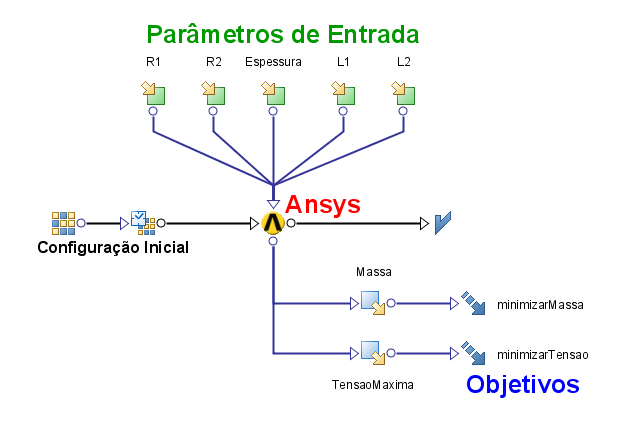

Com base nestas informações, o estudo de otimização é definido no modeFRONTIER. O fluxograma do problema é ilustrado na figura abaixo:

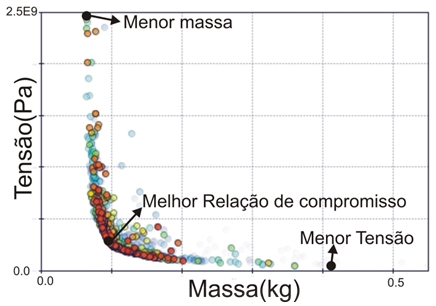

Identifica-se facilmente a definição dos 5 parâmetros de entrada (R1, R2, L1, L2 e Espessura) assim como dos 2 objetivos (minimizar Massa e minimizar Tensão). O algoritmo de otimização utilizado neste problema foi o MOGA-II, um algoritmo Genético Multiobjetivo. Como comentado anteriormente, o interesse neste estudo é determinar o conjunto de configurações que representam a melhor relação de compromisso entre os valores de tensão e massa da biela. Este conjunto de soluções é também conhecido como soluções de Pareto, ou curva de Trade-off. A figura 3 ilustra a solução obtida para o estudo de otimização da biela. Nesta figura são destacadas as soluções com menor massa e menor tensão. Percebe-se que o algoritmo genético consegue representar de maneira adequada as soluções com as melhores relações de compromisso entre estes dois valores extremos, de onde pode ser selecionada a configuração ótima, indicada abaixo.

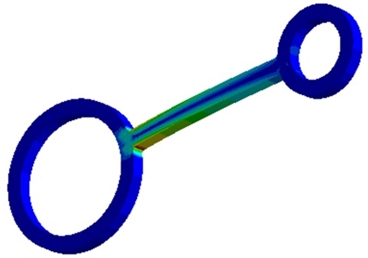

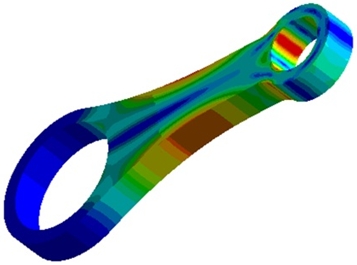

As figuras abaixo ilustram as soluções de menor massa, menor tensão e melhor relação de compromisso entre os dois objetivos.

Além da determinação da configuração ótima, o modeFRONTIER permite ainda que uma análise de sensibilidade seja realizada no problema, indicando quais as variáveis de projeto que são mais importantes para os objetivos em questão. Um dos possíveis resultados gerados durante a análise de sensibilidade é indicado na figura abaixo.

Percebe-se a grande influência da espessura no valor da massa da biela, assim como no valor da máxima tensão observada. Como esperado, as dimensões do lado de menor diâmetro da biela (lado 2) têm maior influência nos valores da máxima tensão. O software permite ainda que aproximações matemáticas (ajustes polinomiais, redes neurais artificiais, por exemplo) sejam construídas com base nos resultados gerados. Estes modelos também podem ser inspecionados visualmente, permitindo um entendimento ainda maior sobre o problema sendo analisado. As imagens abaixo ilustram as respostas que poderiam ser obtidas com estes modelos.

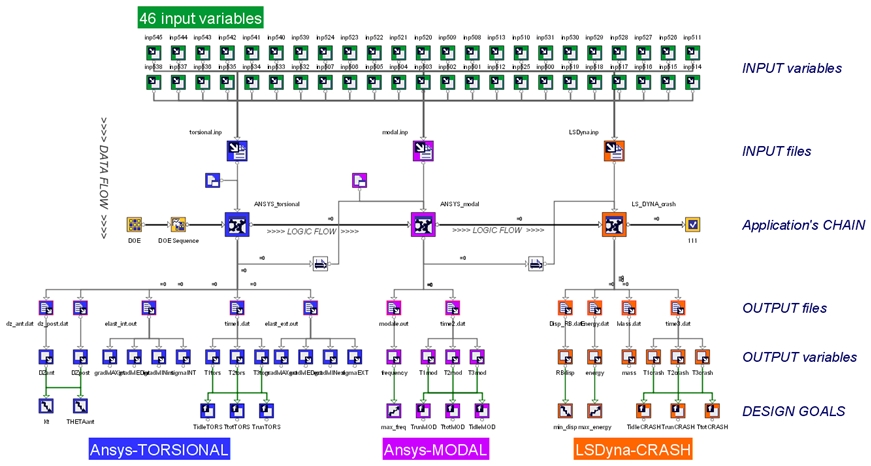

Como comentado anteriormente, o modeFRONTIER pode ser acoplado com outras ferramentas de CAE além do ANSYS, como por exemplo o LS-DYNA. Assim, um único estudo de otimização poderia levar em conta critérios distintos, como análise modal e crash-test.

O fluxograma criado no modeFRONTIER poderia envolver então uma série de parâmetros relacionados ao projeto e as respectivas análises no ANSYS e LS-DYNA, como ilustrado na imagem abaixo.