Fadiga multiaxial não proporcional no ANSYS Workbench

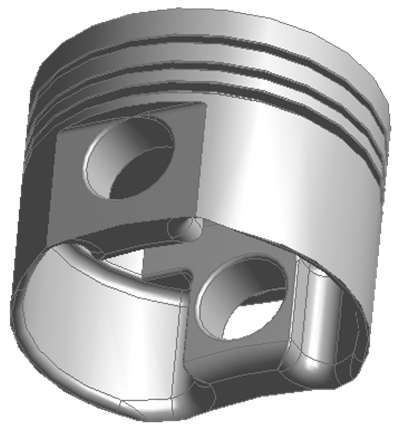

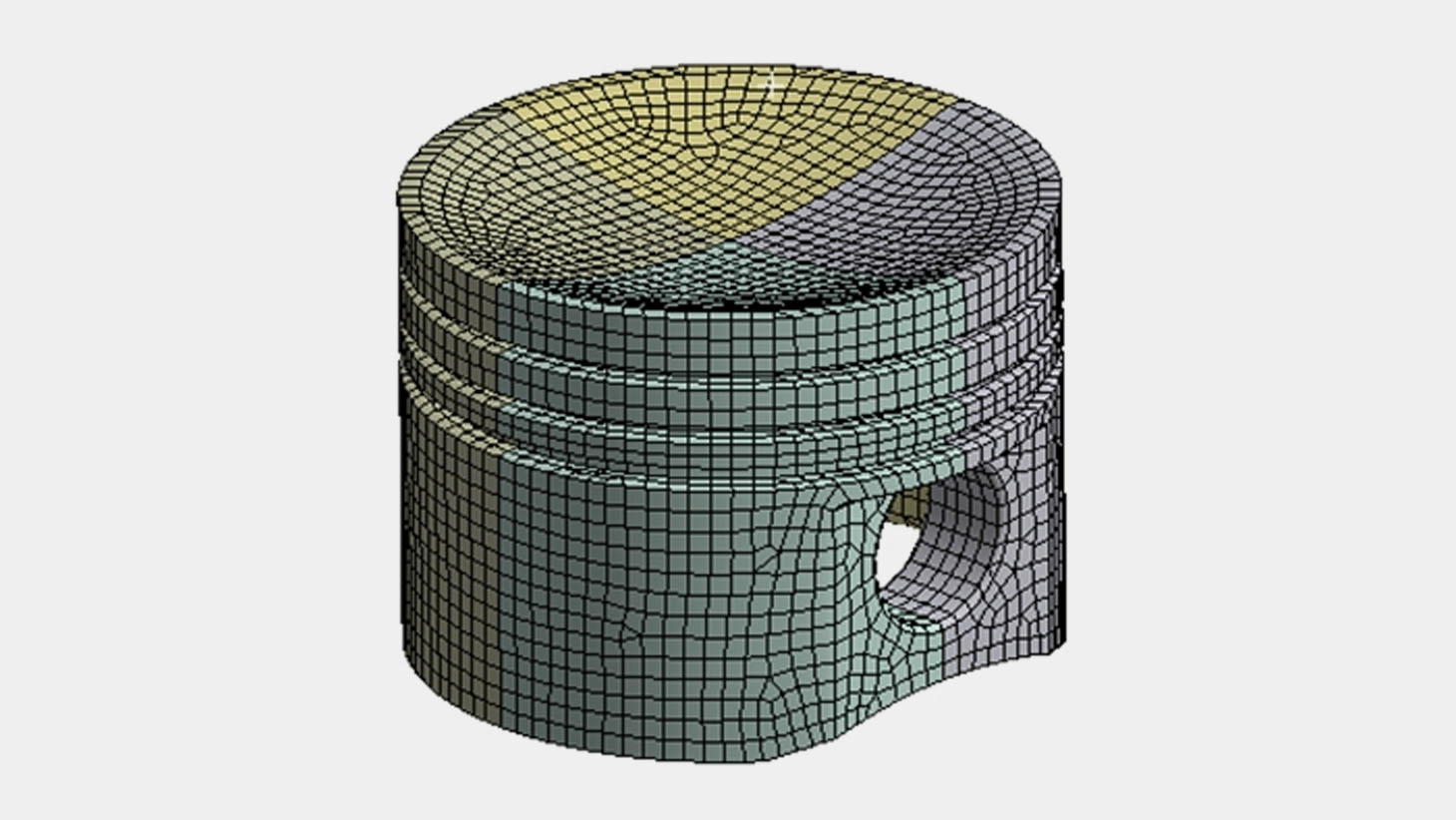

Há um bom intervalo desde que os primeiros testes de fadiga, em eixos ferroviários, começavam a ser executados sob o comando daquele que, algum tempo mais tarde, viria a ser conhecido como o divisor de águas na sistematização e no estudo do fenômeno da fadiga. O ano era 1969, e o local, Berlim. A metodologia hoje conhecida como SN ganhava um pai, bem como as curvas que ele deixou de herança: as curvas de Whöler. Muita coisa mudou desde então. Vários foram os contribuintes para melhor entendimento do fenômeno e não raros foram os esforços na tentativa de sistematizar os testes e criar metodologias de cálculo que pudessem chegar mais perto de predizer o real número de ciclos a que um componente poderia ser submetido de maneira segura. Não fazendo justiça a todos, a maioria esmagadora dos textos disponíveis aponta apenas os nomes de Fairbairn, Whöler, Goodman, Gerber, Coffin, Manson, Griffith, Irwin e Paris. De lá pra cá os métodos numéricos ganharam força e popularidade no meio acadêmico e industrial, especialmente o método das diferenças finitas, dos volumes finitos e dos elementos finitos. Este último, por razões históricas e práticas, resolveu se casar com a análise estrutural. Essa união foi particularmente importante no estudo do fenômeno da fadiga porque, pela primeira vez, seria possível dispensar o fator modificador conhecido como Kt, uma vez que, com os métodos disponíveis, agora seria possível descrever o comportamento da estrutura em todo o meio contínuo (representado por modelos discretos). A tridimensionalidade do método dos elementos finitos trouxe um problema extra para os estudiosos. Semelhantemente ao trabalho de Von Mises, teríamos agora de nos preocupar com um tensor de tensões e deformações alternadas e médias. Num primeiro momento, não se sabia o que fazer com eles, de forma a chegar a um número que pudesse ser comparado ao assim designado limite de fadiga. Ainda hoje não se sabe muito bem, para alegria dos céticos de plantão. A despeito de todas as críticas, muito embora, os softwares comerciais procuraram se adaptar às necessidades da área e, especialmente, o código ANSYS, tendo recentemente incorporado ferramentas muito úteis no módulo conhecido como Fatigue Module. E é sobre ele as linhas que se seguirão. A multiaxialidade dos fenômenos é mais intuitiva que a não proporcionalidade. A multiaxialidade tem a ver com tridimensionalidade. Os esforços atuam em várias direções, simultaneamente ou não, em cada ponto do meio contínuo discretizado, conhecido como nó. A não proporcionalidade já é mais sutil. Ela tem a ver com as direções principais do tensor de alternadas, que pode ou não variar a cada momento da vida útil do componente. Se elas variarem, fica caracterizada a não proporcionalidade, que deverá ser tratada de uma maneira especial, que descreveremos a seguir. Para ilustrar o tema proposto, um exemplo clássico da indústria automobilística será tomado como exemplo: o pistão (figuras 1 e 2), coração dos motores de combustão interna e também personagem de um dos fenômenos mais complexos e interessantes dentro da mecânica automobilística.

Figura 2 – PowerCell e Powetrain.

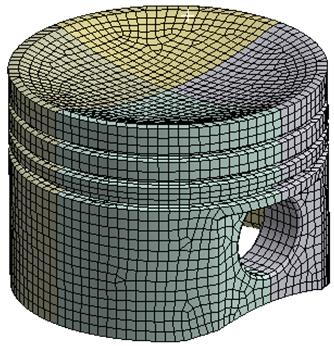

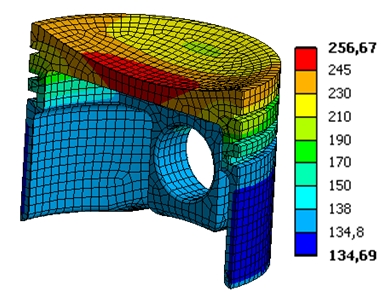

A análise de um pistão envolve muito know-how e uma seqüência de cálculos muito extensa, que não faz parte da nossa pauta. De uma maneira muito simples, podemos dizer que o cálculo começa com o estudo da combustão e da dinâmica de troca de calor com os componentes vizinhos, a saber: anéis (normalmente são três), cilindro, pino, bucha e biela. Destes estudos nascem os HTC’s (Heat Transfer Coefficients), que determinarão o mapa de temperaturas a que o pistão estará sujeito (Figura 4) para cada regime do motor (marcha lenta, alta rotação sem carga, potência, torque, etc). Com alguns poucos controles a malha no pistão da Figura 1, no Workbench, fica próxima a da figura 3.

Um motor Otto típico, 1.0L (figura 2), com potência na casa de 80kW em regime de potência, a 5500rpm em liga de alumínio, teria distribuição de temperatura semelhante à figura 4. O modelo do qual estamos falando, é bom deixar claro, não pertence a nenhum fornecedor e nenhuma montadora. Os números mostrados são qualitativos e não devem ser utilizados em qualquer tipo de cálculo nesta área.

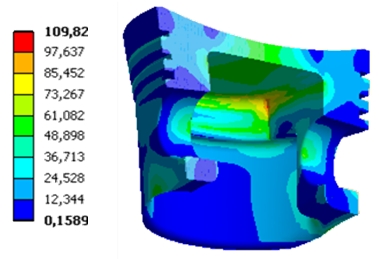

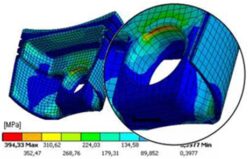

Se apenas o carregamento térmico agisse no componente, as tensões atuantes seguiriam uma distribuição semelhante à figura abaixo (Figura 5). O topo do pistão está sujeito às maiores deformações, naturalmente. Escala: 30:1.

Embora o pistão nunca esteja totalmente descarregado, mecanicamente, podemos admitir, didaticamente, que as tensões acima representem um dos extremos das condições de trabalho a que o mesmo estará exposto. Quando o pistão não está realizando trabalho no ciclo do qual participa, ele está ou expulsando os gases resultantes da combustão ou admitindo uma nova mistura para ser comprimida e queimada. Na ausência da pressão exercida pelos gases da combustão interna, o pistão ainda estará sujeito a grandes acelerações, devido às inversões no movimento de translação. Considerando o regime de potência, por exemplo, podemos ter uma idéia do que significa acelerar e frenar todas as massas envolvidas 92 vezes por segundo. No outro extremo da cadeia de solicitações está a PCP (Peak Combustion Pressure) agindo na superfície do topo do pistão (aproximadamente 80bar). Agindo também a temperatura, no momento da explosão, o quadro composto passa a ser denominado de análise termo-mecânica (figura 6). A concentração de tensão indicada é fruto das hipóteses simplificadoras assumidas. No presente caso o pino fora excluído das análises, o mesmo que dizer que o pino é infinitamente rígido. A tendência, contudo, está correta e os furos para pinos de pistões são normalmente castigados, como mostra a ilustração abaixo.

Figura 6 – Tensões (Von Mises) resultantes de análise termo-mecânica.

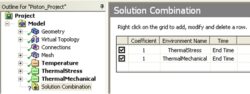

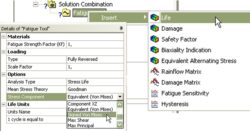

Agora precisamos compor o cenário da análise de fadiga. Independentemente da metodologia adotada (SN ou EN), o procedimento é o mesmo. É necessário fazer uso de uma ferramenta denominada (Solution Combination), como mostrado na Figura 7. Selecionaremos dois (Environments), Thermal Stress & Thermal Mechanical, como mostrado na tabela.

Figura 7 – Solution Combination.

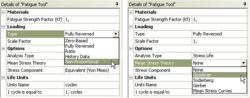

É possível ajustar o fator de participação de cada um dos ambientes selecionados. Um clique no botão direito acima do (Solution Combination), selecione (Fatigue Tool), como normalmente seria feito numa análise comum (figura 8).

Figura 8 – Fatigue Tool

Na janela de detalhes, troque (Fully Reversed) para (Non-Proportional) e também de (None) para (Goodman) no campo (Mean Stress Theory) , figura 9. Trata-se do critério para correção das cargas médias. É bom lembrar que tensões médias compressivas são benéficas à vida à fadiga, enquanto que tensões trativas são deletérias. É preciso também fazer a escolha pelo componente de tensão que será tomado como referência. O método de Sines sugere o uso da tensão equivalente de Von Mises aplicado ao tensor das alternadas, o que é muito discutível nestas circunstâncias. O traço do tensor de médias (primeiro invariante) é utilizado como média escalar no critério de Sines. Alguns autores sugerem a adoção do Von Mises Sinalizado, ou (Signed Von Mises), como também é conhecido (figura 10).

Figura 9 – Carregamento não proporcional e correção das cargas média.

Figura 10 – Componente de tensões e escolha de resultado.

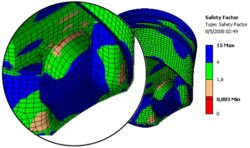

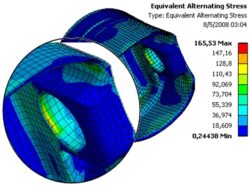

Diante de uma boa gama de opções, que o Workbench oferece, as mais utilizadas são mesmo a vida (Life), dano (Damage), o fator de segurança (Safety Factor), figura 11, e a tensão alternada equivalente com média zero (Equivalent Alternating Stress), figura 12. Se o usuário preferir, é possível solicitar que os resultados sejam apresentados em alguma unidade temporal (horas, por exemplo), ao invés de apenas ciclos de reversão. Como apontam as figuras abaixo, teremos problemas com a região do furo para pino do pistão. Se a metodologia escolhida for EN, então é possível contar com o poderoso recurso da correção de Neuber. É como uma pseudo análise elasto-plástica e é aceitável quando não se tem grandes deslocamentos e grandes deformações. É uma forma barata, digamos, de introduzir não linearidade de material nas análises. A regra não é largamente generalizável, é bom que se diga, e o campo de validade da mesma deve ser cuidadosamente avaliado.

Figura 11 – Fatores de segurança à fadiga.

Figura 12 – Tensões alternadas equivalentes (média zero).

DOWNLOADPor Giovanni de Morais Teixeira, ESSS