Eficiência energética: a chave para a mineração do futuro

A mineração sustenta as principais tendências da economia mundial e tem sido o motor do desenvolvimento dos países da América Latina. Porém, é uma indústria que tem grandes desafios pela frente, para satisfazer a demanda constante de minerais essenciais com o mínimo de impacto ao meio ambiente.

Somado a isso, os altos e voláteis preços dos combustíveis fósseis, a necessidade de reduzir as emissões de gases de efeito estufa (GEE), jazidas com teores mais baixos, regulamentações governamentais e acordos internacionais cada vez mais exigentes, entre outros fatores, tornam necessária a implementação de processos extrativos e produtivos que incorporem a eficiência energética (EE) como eixo central na mineração.

A eficiência energética busca reduzir o consumo de energia sem afetar a qualidade do produto ou serviço. Em termos simples, poupar energia é poupar dinheiro e, consequentemente, aumentar a rentabilidade. Além disso, segundo a Agência Internacional de Energia (International Energy Agency – IEA), a eficiência energética é o mecanismo mais barato e imediato para reduzir a dependência de combustíveis fósseis.

No entanto, apesar dos benefícios da implementação de estratégias que reduzam o consumo de energia, incentivos e regulamentações são necessários para promover o investimento e mudar a cultura e os costumes das organizações (públicas ou privadas).

O webinar Eficiência Energética na indústria de mineração aborda as principais questões relacionadas à aplicação de tecnologia e simulação para a adequação da indústria mineira à um modelo de consumo energético mais eficiente.

Sistema de Gestão de Energia (SGE)

A Agência Internacional de Energia indica que os países que implementam regulamentações ou leis voltadas para a redução do consumo de energia triplicam o investimento em eficiência em relação aos países que não implementam marcos regulatórios. Por exemplo, em termos globais, apenas devido a políticas e regulamentações, o investimento em eficiência energética até 2022 será 10% maior do que em 2021.

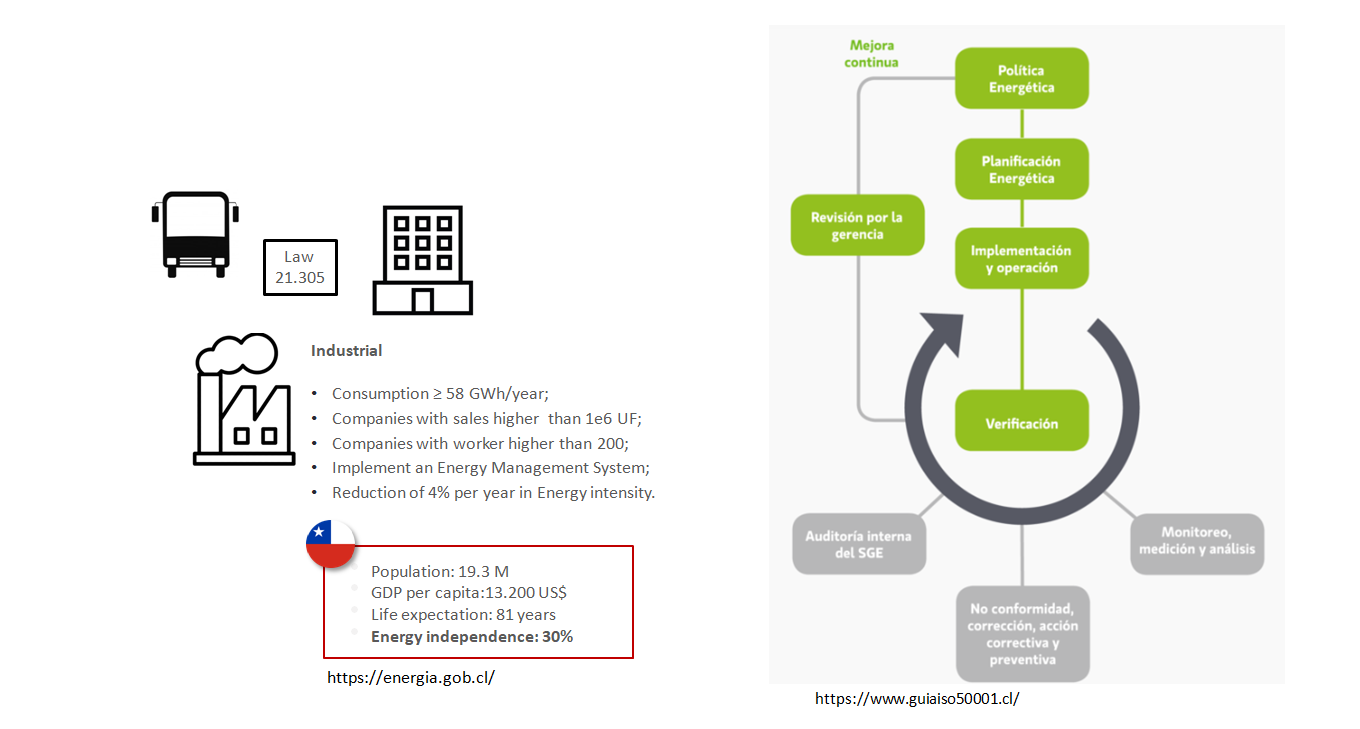

Nesse contexto, a primeira lei LATAM de eficiência energética (figura 1a), promulgada no Chile, busca reduzir a intensidade energética em 10% até 2030, gerar economia acumulada de US$ 15,2 mil e reduzir cerca de 28,6 milhões de toneladas de CO2. A lei obriga os consumidores com intensidade energética superior a 50 Tcal/ano a implantar um Sistema de Gerenciamento de Energia (SGE) baseado na ISO 50.001 (figura 1b).

Figura 1a: Primeira lei de eficiência energética da América Latina, promulgada no Chile. 1b: Sistema de Gestão de Energia (SGE).

O objetivo de um Sistema de Gestão Ambiental (SGA) é implementar, manter e operar um plano energético, baseado no planejamento e validação de soluções tecnológicas por meio de um processo iterativo de melhoria contínua. O sucesso de um SGA depende de uma série de etapas técnicas, que exigem um trabalho de engenharia multidisciplinar e especializado. Abrange desde a quantificação da linha de base do consumo de energia por processo e equipamento até à concepção e implementação de cada uma das soluções tecnológicas, e validação através da monitorização contínua das melhorias implementadas.

Tradicionalmente, a medida de eficiência energética mais popular e de baixa complexidade é a substituição de equipamentos de baixa eficiência por equipamentos de maior eficiência. Porém, não basta basear o sucesso de um SGA em soluções específicas, que não são capazes de melhorar os processos produtivos e extrativistas, pois o espaço para melhorias é limitado e muitas vezes incompatível com a operação.

Por isso, as etapas técnicas de um SGA exigem soluções complexas. Promover a eficiência energética nas operações de mineração é sinônimo de otimização de equipamentos e processos, repotencialização de plantas, previsão de taxa de falhas, análise de causa raiz, entre outras atividades. Em outras palavras, tornar a eficiência energética requer engenharia avançada multidisciplinar que entrega soluções de baixa incerteza, dentro dos prazos e orçamentos estabelecidos.

Eficiência energética aplicada à mineração

Quando falamos em engenharia avançada para um SGA aplicado à mineração, é preciso pensar em ferramentas tecnológicas que efetivamente permitam o desenvolvimento de soluções complexas de engenharia. Nesse contexto, a tecnologia de simulação é fundamental para o sucesso de qualquer SGA, pois prevê os fenômenos físicos que regem os processos de produção e extração mineral.

Por meio da simulação é possível desenvolver modelos de planejamento e exploração para otimizar a tomada de decisões, bem como o projeto e a operação de sistemas de produção complexos e inteligentes. Além disso, a simulação permite avaliar riscos, custos, barreiras à implementação da tecnologia e o impacto no desempenho operacional.

A simulação, ou prototipagem digital, é uma tecnologia que facilita o trabalho dos engenheiros e entrega soluções robustas em menos tempo e com melhor relação custo-benefício, em comparação com as metodologias tradicionais (figura 2).

A simulação permite trabalhar com protótipos virtuais que podem ser iterados centenas de vezes e incorporar sensorização virtual. Por fim, por meio da simulação, é possível analisar múltiplos cenários em menos tempo e custo, em relação a protótipos físicos caros e sem a necessidade de intervir no processo que se busca melhorar.

Além disso, existem aplicações em que o protótipo físico é inviável devido à magnitude e proporções do equipamento, realidade muito comum no mercado de mineração. Nestes casos, a simulação se posiciona como a única solução viável para gerar dados a times de engenharia para proporcionar um processo de tomada de decisão mais enxuto, prático e realista.

Figura 2: Simulação em comparação com metodologias tradicionais.

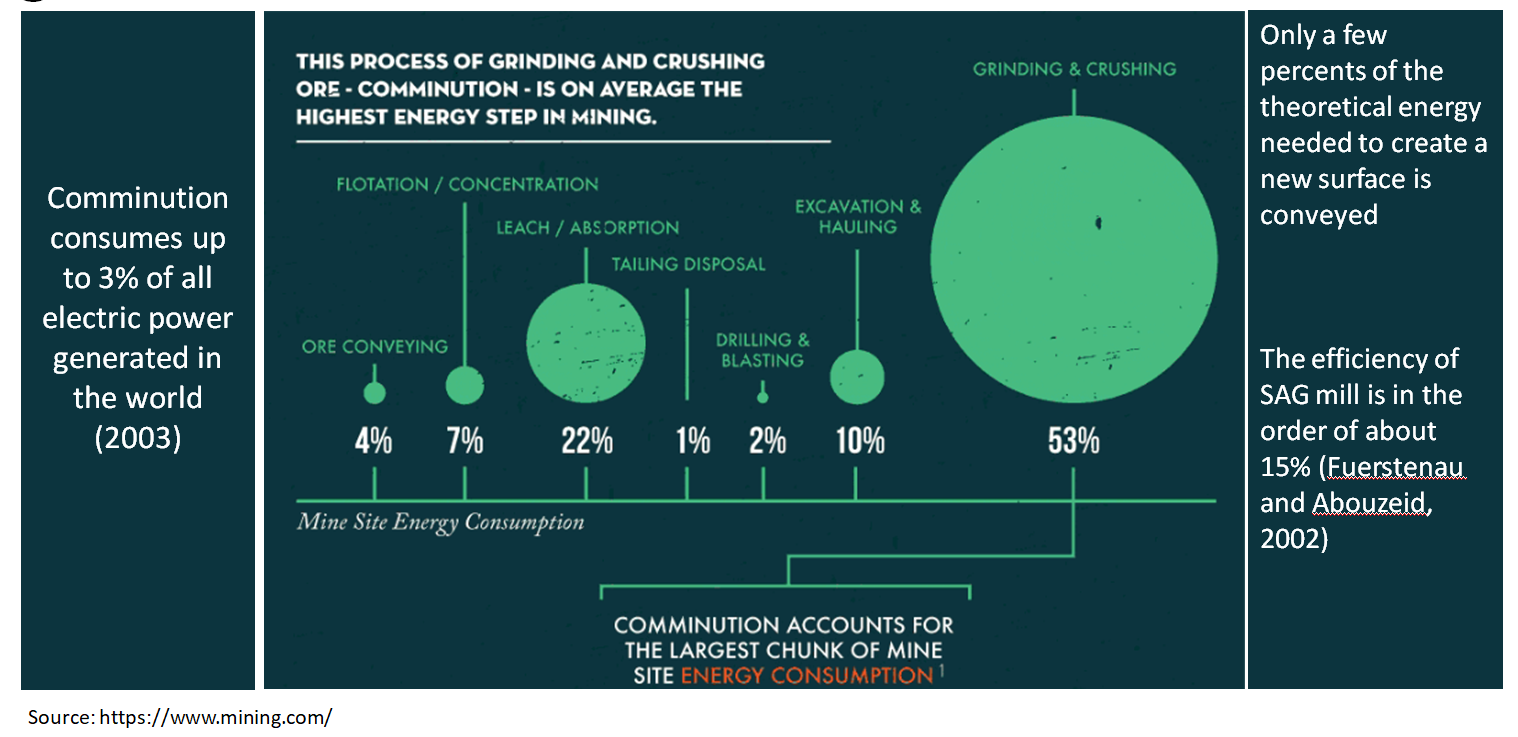

Os processos de extração e produção mineral são altamente complexos e requerem uma grande quantidade de energia. Recentemente, a Coalition for Eco Efficiency Comminution (CEEC) quantificou o consumo de energia na extração e produção (GJ/ton) de cinco matérias-primas (cobre, ouro, ferro, níquel e lítio).

Concluindo, que a energia líquida demandada por uma operação de mineração padrão, considerando todas as fontes de energia (eletricidade e combustíveis fósseis), é distribuída em 53% para cominuição, 22% para movimentação de fluidos (filtração e absorção), 12% para extração/exploração (desmonte) do minério, 7% na flotação e centragem, 4% no transporte do minério em cinturões e 1% na deposição de rejeitos (figura 3).

Com base no exposto, um SGA deve focar grande parte de seus esforços no processo de cominuição, que tem como principal objetivo britar a rocha proveniente do processo extrativo. Nesse contexto, o equipamento mais importante e que demanda maior quantidade de energia é o moinho, seguido pelos britadores e esteiras transportadoras.

Porém, apenas uma pequena parte da energia consumida é utilizada na fragmentação da rocha, pois há uma alta conversão de energia em calor e desgaste de componentes críticos. Como exemplo, um moinho de bolas de 5×7 m pode atingir um consumo de 3,5MW, onde apenas 1 a 5% desta potência é direcionada para o processo de britagem.

Figura 3: Demanda líquida de energia para uma operação de mineração padrão, considerando todas as fontes de energia.

O CEEC estima que uma melhoria de 5% na eficiência energética da cominuição resultaria em uma redução de 30 milhões de TCO2e e evitaria o consumo de 0,7 kWh por tonelada processada. A própria britagem do minério pode ser responsável por até 70% dos custos de produção, seja pelo consumo de energia ou pela degradação das peças dos equipamentos por desgaste.

No entanto, para obter uma redução de 5% na energia, é necessário otimizar o processo de britagem, reduzir o desgaste do revestimento, evitar obstruções nos chutes de transferência, etc. O que é difícil de conseguir, sem a implementação de tecnologias de simulação que permitam entender como a energia é consumida durante os processos de britagem, a interação das partículas durante o transporte e os danos aos componentes críticos que são gerados.

Tecnologia de simulação para alcançar a eficiência energética na mineração

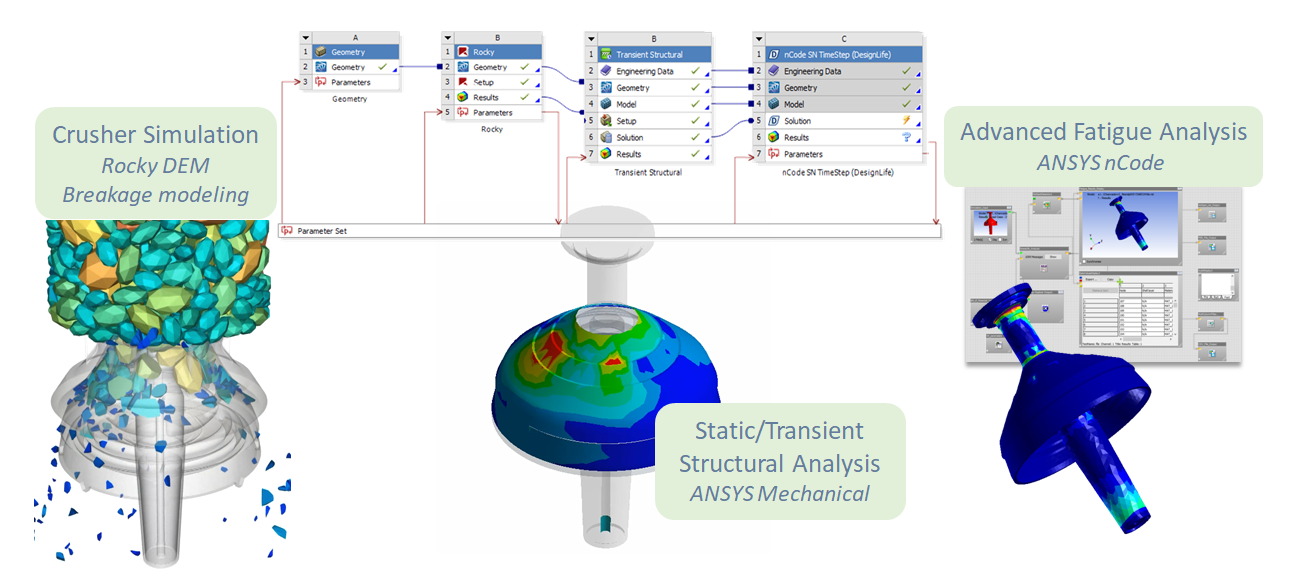

As tecnologias de simulação a serem implementadas em um SGA devem ser capazes de capturar a complexidade dos fenômenos físicos dos processos de mineração. Caso contrário, soluções inexatas podem ser alcançadas devido a simplificações dos modelos. Nesse contexto, a plataforma de simulação multifísica Ansys e o Rocky DEM permitem o desenvolvimento de análises conjugadas de processos de alta complexidade.

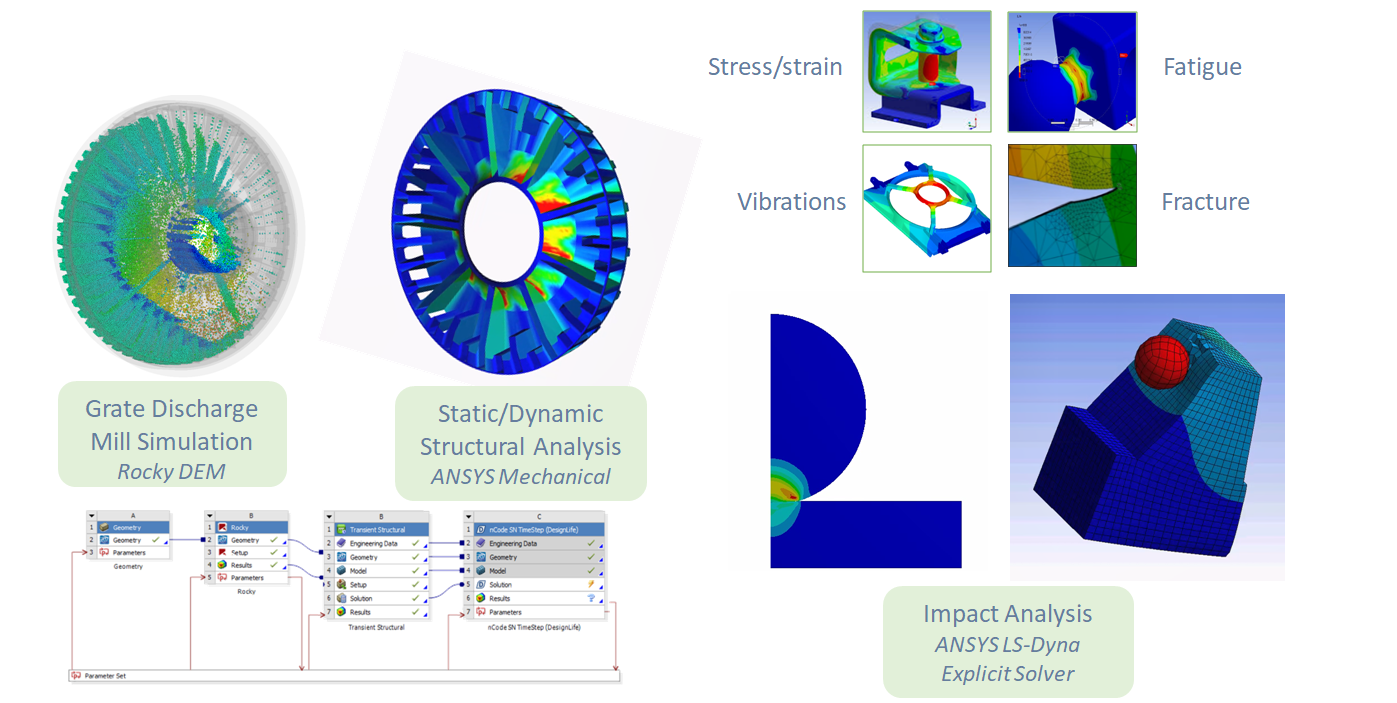

Por exemplo, a figura 4 mostra a possibilidade de analisar a britagem do mineral dentro de um britador e ao mesmo tempo analisar o desgaste, a fadiga e até as vibrações dos componentes produzidos durante a quebra da rocha. O que facilita prever e monitorar variáveis críticas da operação, como fluxo de massa, granulometria, energia de impacto, etc. A simulação elimina limitações físicas, transferência de dados, aproximação dos resultados, entre outros, que tornam mais complexos o controle e a melhoria operacional.

Figura 4: Análise dinâmica estrutural.

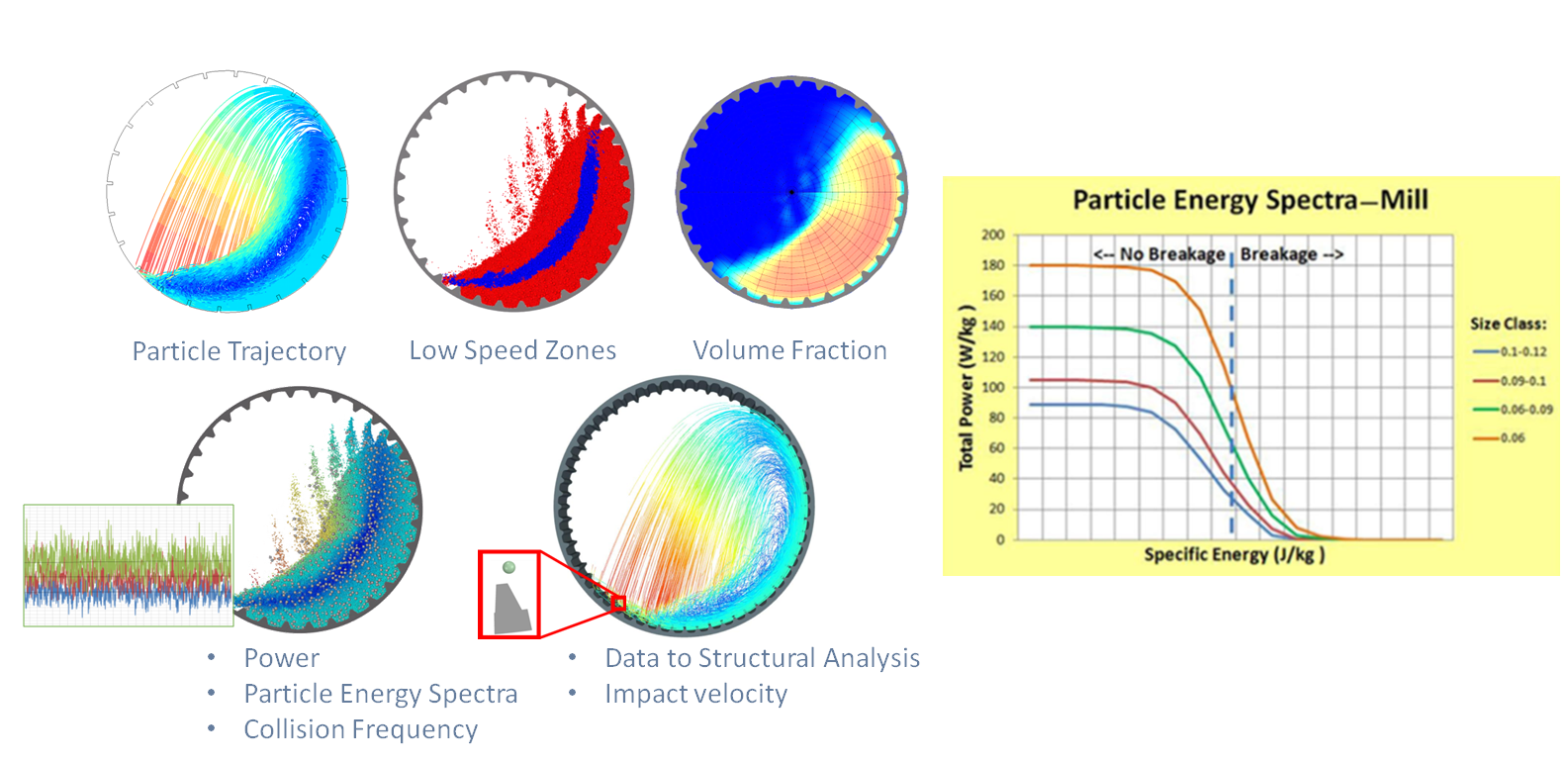

Através da simulação multifísica do Ansys e Rocky DEM, é possível entender como a energia é consumida durante os processos de britagem dentro de um moinho, permitindo melhorar efetivamente a eficiência na Cominuição. A implementação de uma análise espectral de energia de partículas (figura 5) é crucial, pois através de estatísticas é determinada a energia de colisões acumuladas das partículas, para prever as taxas de quebra e desgaste.

Mais detalhadamente, os espectros de energia representam estatísticas de energia específica aplicada às partículas por unidade de tempo. Observando os níveis de energia aplicados às partículas, é possível prever com segurança as taxas de quebra para processos contínuos, como a moagem.

Figura 5: Particle Energy Spectral analysis.

Isso é fundamental para poder melhorar o desempenho do processo de britagem em um moinho, pois nem todos os impactos terminam em quebra. Impactos de baixa energia não causarão ruptura, enquanto impactos de intensidade excessiva aplicam apenas uma parte da energia utilizada no processo de ruptura. O restante se perde gerando danos e degradação dos componentes, que também podem ser previstos e até estabelecer índices de falhas que permitem aos engenheiros e operadores estabelecer ações preditivas (figura 6).

Figura 6: FEA-DEM coupling

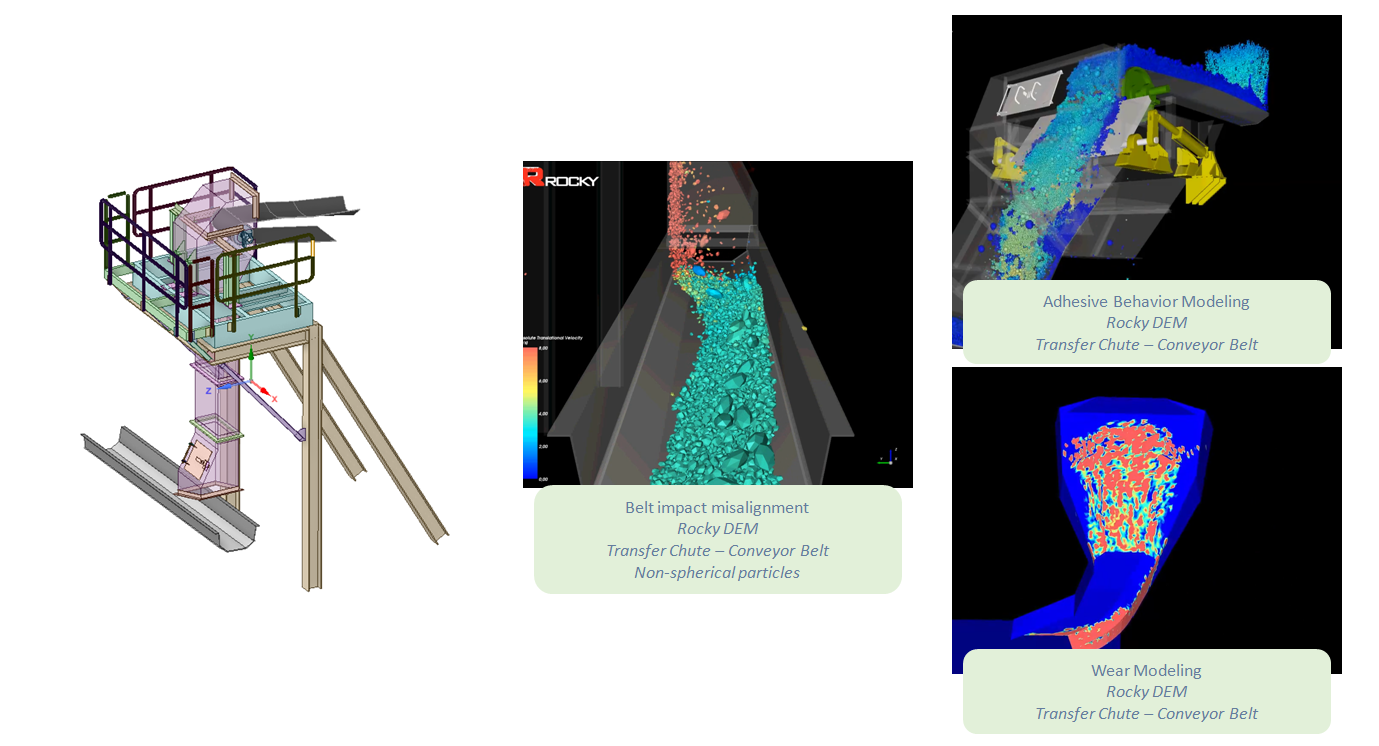

Com relação ao transporte mineral, o Ansys e o Rocky DEM permitem a análise de modificações de projeto de baixa interferência em chutes para reduzir a aderência de material úmido e o desbalanceamento da carga nas correias transportadoras (figura 7). Isso permite otimizar o transporte de minério e reduzir ineficiências devido ao desalinhamento das correias. Isso considera a forma real da rocha, o que implica em determinar com precisão a energia consumida e o desgaste dos componentes.

Figura 7: Ansys y Rocky DEM permitem a análise de modificações de projeto de baixa interferência em chutes.

Não obstante a análise de melhoria na cominuição, para reduzir o consumo de energia em equipamentos críticos. Uma maneira mais eficiente de economizar energia é explodir mais e triturar/rasgar menos. Dessa forma, é possível reduzir o tamanho da alimentação antes da britagem primária, aumentando o desempenho do circuito e reduzindo a energia necessária para a britagem a jusante. A detonação inteligente e planejada é o meio mais econômico de redução do tamanho do minério, pois a energia química é barata em comparação com a energia elétrica consumida em moinhos, britadores, etc.

A detonação planejada e inteligente permite projetar um padrão de explosão que maximize o uso de energia química, obtendo cargas direcionadas com base na geotecnia da rocha. Para o qual é necessário organizar uma série de explosões onde fileiras de buracos cheios de explosivos são acionados com detonadores eletrônicos em um atraso sequencial de décimos de milissegundo.

Se o tempo de detonação e o projeto de carga estiverem corretos, as ondas de choque se reforçam e se amplificam para produzir o máximo de fragmentação e movimento das rochas. Caso contrário, eles podem ser cancelados por ondas de compressão de explosões adjacentes que diminuem a eficácia explosiva. No entanto, a implementação dessa metodologia atualmente é cara e complexa de analisar, pois a maioria dos testes é destrutiva e em campo.

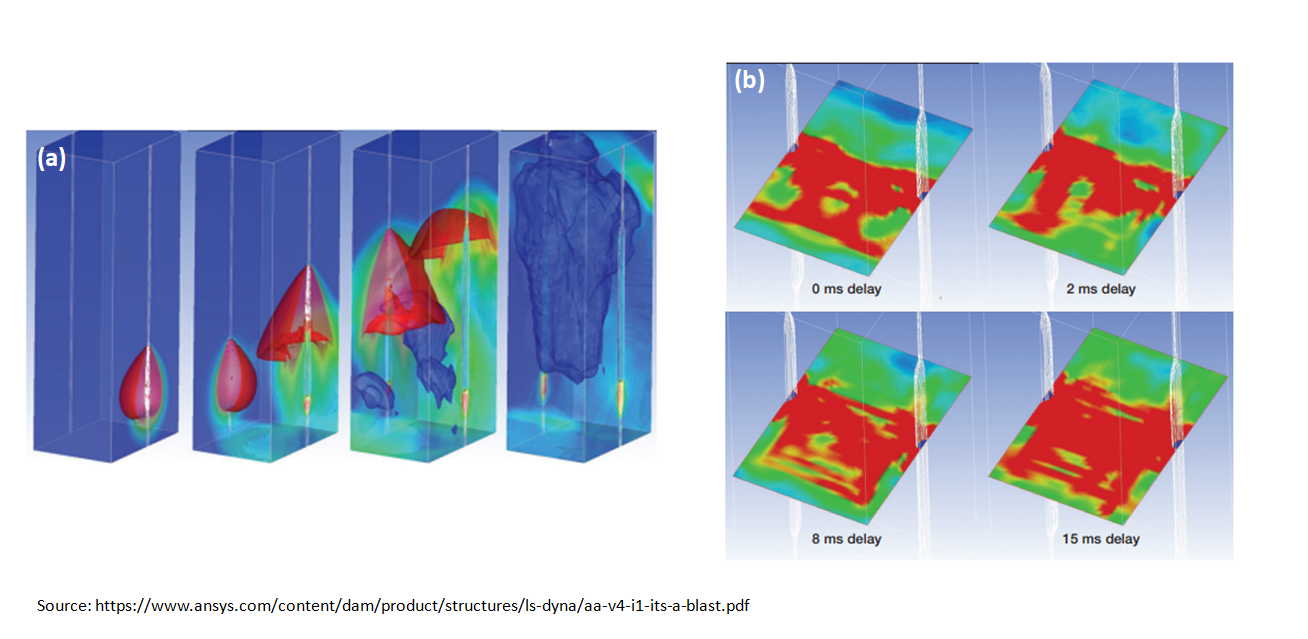

Simulação de dinâmica estrutural explícita com Ansys

Figura 8: Simulação de dinâmica estrutural explícita com Ansys.

Por meio da simulação de dinâmica estrutural explícita, desenvolvida pela Ansys, é possível avaliar as ondas de choque (em vermelho) e a distribuição de pressão em um projeto de detonação com atraso de 2 ms (figura 8a). As ondas de choque sobem para combinar com os limites do poço onde os fragmentos de rocha individuais são formados (azul escuro).

Somado ao anterior, é possível realizar análises comparativas e otimizar os danos gerados pela trovoada em diferentes escalas de tempo após a segunda detonação. Por exemplo, a figura 8.b mostra o efeito de detonações e ondas de choque em diferentes níveis de atraso no processo de detonação sequencial para uma determinada carga de combustível e geomecânica.

A simulação permite caracterizar o processo de detonação, de forma que múltiplas configurações possam ser analisadas em um ambiente virtual. Porém, essa análise também gera benefícios em equipamentos móveis, pois o desgaste das pás e moegas, em decorrência da abrasão e do impacto da rocha, pode afetar a taxa de disponibilidade e o consumo de energia desses equipamentos.

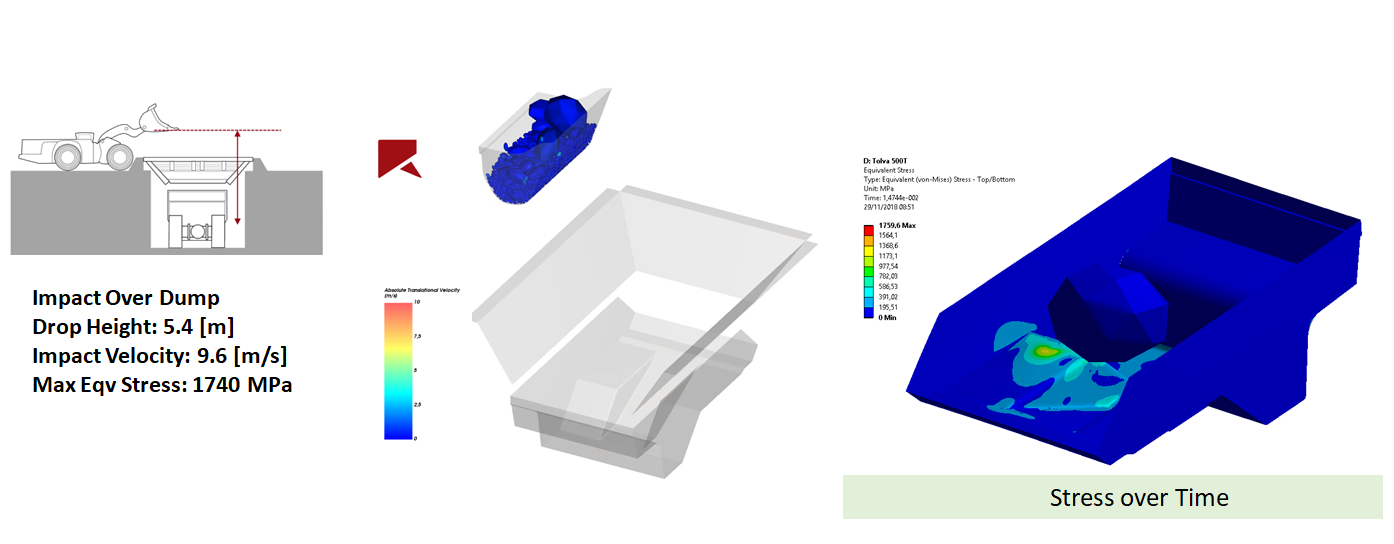

Por exemplo, a figura 9 mostra a interação de rochas não homogêneas descarregadas sobre um chute e o campo de tensões gerado pelo impacto. Isso pode ser fundamental para equipes de manutenção e operação, na tomada de decisão associada a planos preditivos e preventivos e até mesmo na análise de causa raiz de falhas.

Figura 9: Interação de rochas não homogêneas descarregadas sobre um chute e o campo de tensões gerado pelo impacto.

Simulação multifísica para melhorar a eficiência energética na mineração

Através da simulação multifísica do Ansys e Rocky DEM é possível otimizar e consequentemente melhorar a eficiência energética de diferentes processos e equipamentos utilizados em uma operação de mineração. Em resumo, também é possível analisar equipamentos de acionamento de fluidos, taxas de erosão em minerodutos, eficiência de espera, transporte de rejeitos, entre outros.

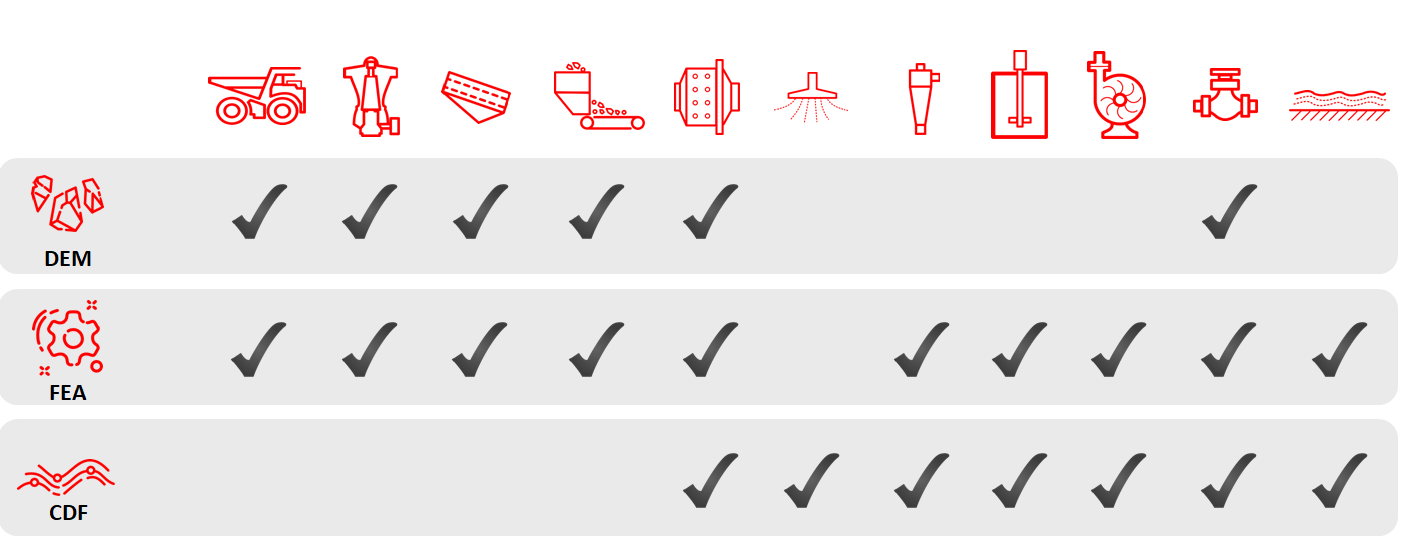

Nesta linha, a Figura.10 mostra as aplicações onde Rocky DEM e Ansys, através de análise estrutural (FEA) e dinâmica de fluidos (CFD), nos permitem prever e entender em detalhes os fenômenos físicos com o propósito de otimizar, repotenciar, prever falhas, implementar digital twin, ou seja, alcançar a eficiência energética.

Figura 10: Aplicações Rocky DEM e Ansys.

Em resumo, a mineração nas Américas deve tender para um processo extrativo e produtivo sustentável. Além disso, precisa enfrentar a demanda constante por Commodities em um contexto de teores mais baixos, OPEX e CAPEX mais altos. Portanto, um Sistema de Gestão de Energia (EMS) baseado em regulamentos e/ou legislação é fundamental para enfrentar os desafios do setor.

No entanto, todo SGA deve incluir ferramentas tecnológicas que permitam a implementação de soluções avançadas de engenharia, de forma eficiente e eficaz. Pois uma má medida de eficiência energética será aquela que não é capaz de atender a economia esperada, e também demanda maiores custos e prazos para implementação.

Neste contexto, as tecnologias de simulação multifísica Ansys e Rocky DEM estão desempenhando um papel fundamental em diferentes empresas de mineração na América Latina e no resto do mundo, demonstrando o potencial e a capacidade de alcançar soluções econômicas por meio de uma plataforma de simulação transversal a qualquer especialidade, e isso facilita a tomada de decisão.