Revolução digital na mineração: Conheça o papel da simulação multifísica

A incorporação de processos e tecnologias digitais é essencial para melhorar a produtividade e a sustentabilidade na mineração em grande escala. Ao adotar tecnologias digitais como simulação numérica e análise de dados, é possível otimizar operações, reduzir custos operacionais (OPEX), gerenciar recursos de forma mais eficiente e melhorar indicadores-chave de desempenho (KPIs).

Os principais desafios também incluem minimizar a variabilidade nos resultados, melhorar a previsão e a estabilidade do processo e aumentar a segurança em operações cada vez mais complexas.

Além disso, com a redução dos recursos minerais, a adoção de tecnologias 4.0 torna-se essencial para alcançar uma mineração mais sustentável, reduzindo emissões e impactos ambientais, e gerenciando de forma eficiente resíduos e recursos energéticos e hídricos.

Neste contexto, as tecnologias de simulação multifísica desempenham um papel vital na otimização e previsão dos ciclos do comportamento dos processos e subprocessos mineiros, proporcionando uma análise detalhada e precisa dos diferentes fenómenos físicos e operacionais que ocorrem na mina.

Isto contribui significativamente para a tomada de decisões e, portanto, para a melhor gestão dos ativos econômicos.

Um modelo de negócio de mineração inteligente, segundo o roadmap de digitalização da mineração 4.0 da corporação Alta Ley, deve integrar toda a cadeia de valor e migrar para um modelo de produção associado à indústria 4.0.

Acesse o webinar Confiabilidade e excelência operacional na indústria de mineração.

Digital twins e simulação multifísica para melhorar produtos e processos

Tecnologias como análise avançada, digital twins (gêmeos digitais), robótica e inteligência artificial são cruciais para melhorar produtos e processos. Essas ferramentas podem ser alimentadas com dados obtidos tanto de ferramentas de simulação multifísica quanto de análise de dados.

Um exemplo claro destas tecnologias é o Ansys OptiSlang, descrito nos parágrafos seguintes, que permite facilitar a integração de processos, a democratização da simulação e o desenvolvimento de modelos de ordem reduzida que permitem uma base eficiente nos processos de desenvolvimento de gémeos digitais como a Figura 1 nos mostra.

Esta figura apresenta um exemplo que abrange as principais etapas do seu desenvolvimento. Começa com a modelagem CAD 3D, seguida pela criação de um modelo físico no pacote Ansys. Posteriormente, é gerado um modelo de ordem reduzida (ROM) projetado para gerenciar dados em tempo real de situações complexas.

Essas etapas permitem criar uma primeira forma de gêmeo digital offline para estágios iniciais de desenvolvimento até chegar a um gêmeo digital refinado para estágios mais avançados de produção.

Figura 1 Exemplo de gêmeo digital que abrange as principais etapas de seu desenvolvimento. Cortesia da Rockwell Automation.

Os gêmeos digitais oferecem a capacidade de criar versões digitalizadas de componentes com atualizações em tempo real. Isto fornece ferramentas cruciais sobre o estado operacional de cada componente, sistema ou subprocesso, agilizando a manutenção preditiva e reduzindo o risco de interrupções não programadas.

Essa capacidade de avaliar rapidamente mudanças nesses processos pode ajudar a minimizar riscos à operação, permitindo eliminar a pressão intrínseca de cometer erros significativos na mina.

Centralização, captura e análise de dados

A digitalização dos processos de mineração começa com a captura e centralização de dados, o que implica a necessidade de ter uma plataforma centralizada e de fácil acesso para integrar e sincronizar dados de diversas fontes.

Isto permite aproveitar a informação de forma eficiente em todos os processos da cadeia de valor. No entanto, para atingir este objetivo, é crucial garantir que os dados sejam capturados da forma mais ideal possível.

Isto é complexo na mineração em grande escala devido aos diferentes tipos de trabalho (subterrâneo ou a céu aberto) e às suas localizações complexas que ocorrem na América Latina principalmente nas áreas andinas.

Ferramentas como simulação de alta frequência (HFSS) ajudam os engenheiros a entender como os padrões de ganho dos sinais eletromagnéticos são afetados pelas massas próximas a um caminhão de mineração ou estrutura industrial, e também podem incluir a natureza dos materiais que o cercam.

Tipos de interações podem ser vistos na ilustração 2, onde o posicionamento de um sensor sem fio pode ser crucial para uma captura eficiente de dados.

A simulação com HFSS permite a prototipagem virtual e avaliação de diversas configurações geométricas, sendo uma ferramenta útil, por exemplo, para o posicionamento de antenas sem fio em locais de difícil acesso, como mineração a céu aberto, bem como mineração subterrânea.

Figura 2 Estudo da antena através de simulação HFSS no qual podemos ver a qualidade do sinal incluindo a interação com diferentes equipamentos sem fio e seu ambiente.

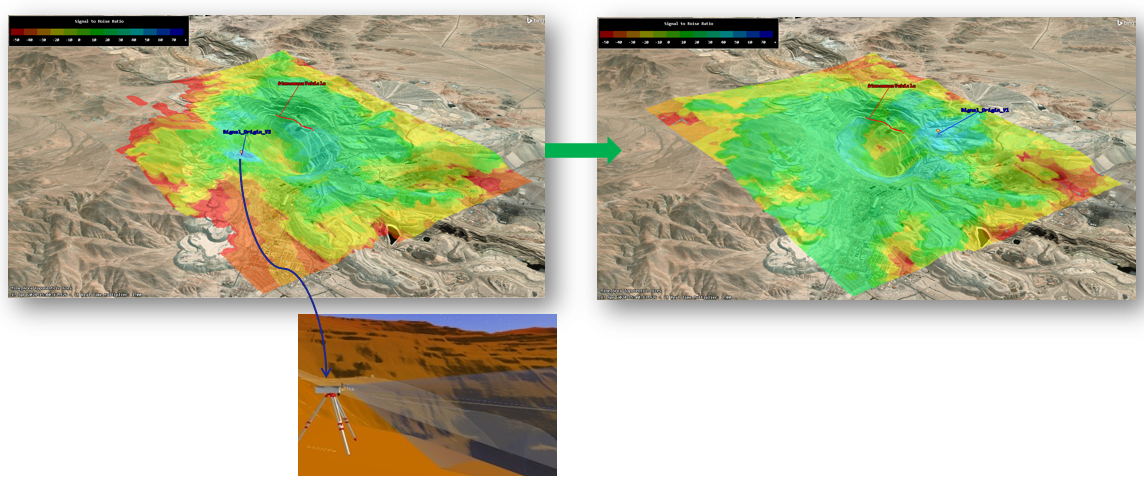

Outra ferramenta que será essencial para garantir a captura adequada de dados é o Ansys STK, uma ferramenta fundamental para a simulação de sistemas de comunicação, sinais e radares, na qual permitiria avaliar diferentes cenários de interação.

Vemos um exemplo disso na figura 3 onde vemos como o posicionamento de um radar pode afetar a qualidade do sinal em toda a área associada à obra de mineração, sendo também possível simular diversas situações dinâmicas como a interação de uma caminhão de mineração em movimento com rede de satélite.

Figura 3 Simulação de sinal de radar em área de mineração, onde podemos avaliar variáveis como potência do equipamento e frequência.

Ansys OptiSlang: O complemento chave

Dentre os principais desafios intrínsecos aos fluxos de simulação multifísica, podemos citar a integração e automação de processos, a otimização dos modelos tanto para métricas de desempenho quanto para design robusto e sua condensação em modelos reduzidos.

Estes desafios podem ser resolvidos de forma prática e direta com Ansys OptiSlang. OptiSlang é a ferramenta para PIDO (Process Integration – Design Optimization) da Ansys que aborda e resolve facilmente os desafios mencionados acima.

Esta ferramenta permite automatizar fluxos de trabalho interligando as ferramentas necessárias, sejam elas CAD, CAE ou outros tipos, tanto da Ansys como de outros desenvolvedores.

Uma vez gerado o fluxo de trabalho, é possível realizar análises de sensibilidade, projetar experimentos, calibrar modelos com informações experimentais, otimizar projeto, gerar modelos de ordem reduzida, entre outros.

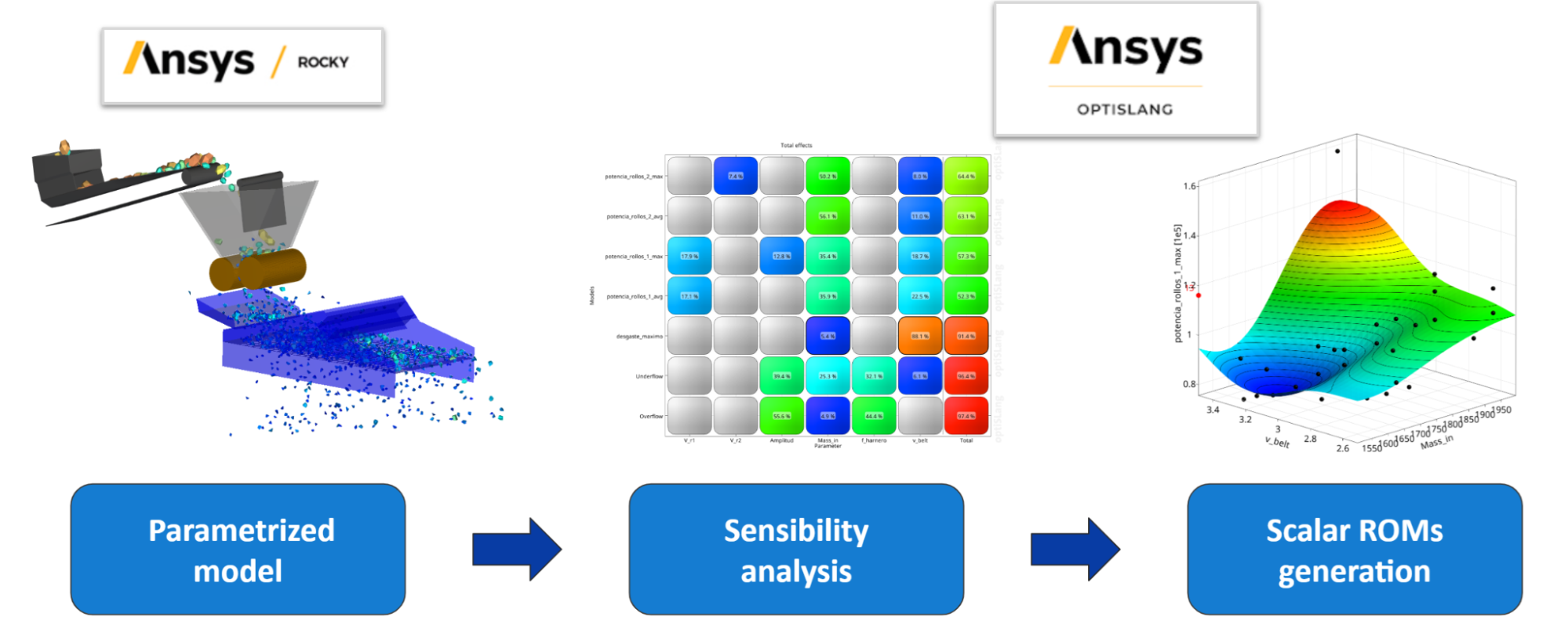

Um exemplo de aplicação em campo é apresentado na Figura 4, que resume o fluxo de trabalho para realizar a análise de sensibilidade e ajuste de modelos de ordem reduzida a um processo de cominuição mineral, composto por etapas de transporte e alimentação, britagem por HPGR e classificação.

Em suma, a análise de sensibilidade determina a influência (e importância) de cada variável de entrada sobre cada variável de saída de um processo, expressa graficamente em uma matriz.

Sendo este caso altamente complexo e multivariável, o OptiSlang permitiu interligar rapidamente as diferentes ferramentas envolvidas, gerando um fluxo completo parametrizado e depois, em cima dele, realizar um desenho experimental.

Os resultados do DOE permitiram à ferramenta determinar as variáveis mais importantes do processo, bem como o ajuste de um modelo de ordem reduzida que prevê as saídas do modelo de forma quase instantânea.

Figura 4 – Fluxo de trabalho para geração de modelos de ordem reduzida para um processo de cominuição de mineração.

O modelo de ordem reduzida condensa o comportamento do sistema em uma função cujo tempo de avaliação é praticamente desprezível se comparado à simulação do modelo completo, o que o posiciona como uma excelente opção para análise das condições de operação do momento, manutenção preditiva e busca de pontos ótimos , entre outros.

Sem dúvida, as capacidades do OptiSlang agregam muito valor ao processo de simulação multifísica necessário para esta revolução digital, permitindo não apenas a tão necessária integração, mas também ampliando os limites dos produtos e processos envolvidos.

Isto permite uma melhor compreensão, através de uma análise de sensibilidade e de um processo de otimização, tornar os dados mais fiáveis com análises de robustez além de mais facilmente disponíveis através de webapps baseadas em modelos de ordem reduzida.

A sinergia entre simulação mais tradicional e tecnologias emergentes na mineração digital

Para concluir este post sobre a revolução digital na mineração, é importante destacar como técnicas de simulação mais tradicionais, como Dinâmica de Fluidos Computacional (CFD), Simulação de Elementos Discretos (DEM) e Análise de Elementos Finitos (FEA), continuam a ser fundamentais na otimização e melhoria dos processos de mineração.

A simulação CFD permite modelar e analisar o fluxo de fluidos em sistemas complexos, cruciais para a gestão de processos hidrometalúrgicos e de ventilação em minas subterrâneas.

Por outro lado, a simulação DEM é essencial para estudar e otimizar o comportamento de materiais granulares em processos críticos para o consumo de energia dentro da mina, como os diversos processos de cominuição, além da avaliação de possíveis bloqueios em chutes ou problemas relacionados ao transfer chute.

A simulação estrutural, por sua vez, é uma ferramenta essencial para avaliar e melhorar a resistência e durabilidade de estruturas e equipamentos de mineração sob diversas condições de operação, podendo também ser integrada ao fluxo de trabalho com acoplamentos que nos permitem ver a interação de forças equivalentes devido às cargas provenientes do efeito fluido com um acoplador CFD-FEA.

Na Figura 5, observamos o efeito de impacto de um fluxo de massa de partículas minerais sobre um chute, gerando um acoplamento DEM – FEA em uma única plataforma.

Figura 5 – Fluxo de trabalho para estruturas de partículas acopladas usando DEM e FEA.

A integração destas metodologias com tecnologias novas e emergentes na indústria mineira, como o Ansys Optislang ou a já mencionada simulação de alta frequência (Ansys HFSS) e o Ansys STK para a simulação de sinais que podem incluir radares ou sinais de satélite, oferece uma perspectiva promissora. para a mineração do futuro.

Juntas, essas ferramentas fornecem análises multifísicas detalhadas que ajudam a prever e otimizar o desempenho dos processos de mineração, reduzir custos operacionais e melhorar a segurança.

Em última análise, a utilização sinérgica de CFD, DEM e FEA no ecossistema de mineração digital não só impulsiona a eficiência e a sustentabilidade, mas também estabelece um caminho claro para uma indústria mineira mais inteligente e resiliente.

Entre em contato com nossos engenheiros especialistas em simulação e veja como implementar Ansys nos seus projetos: