Criando um digital twin

Atualizado em 18 de Junho de 2021

A Internet das Coisas (IoT) se revela à medida que empresas utilizam tecnologias novas e em rápida evolução. O conceito mais recente é o digital twin, que combina dados digitais e operacionais de ativos industriais com uma plataforma de software, simulação e análise para obter informações sobre operações presentes e futuras. O resultado é uma melhoria na produção, custos reduzidos, inovação acelerada e, finalmente, uma solução que é muito mais do que um produto: é o resultado que a indústria demanda.

A IoT saltou das aplicações do consumidor que facilitam a simples interação e colaboração, e líderes da indústria, como a General Electric (GE), ampliam essa conectividade para operar máquinas. A resultante Internet industrial das coisas (IIoT) permite que as organizações comerciais se envolvam com grandes máquinas complexas – turbinas eólicas e de gás, motores a jato, locomotivas, por exemplo – para melhorar o desempenho, reduzir o tempo de inatividade e acelerar o desenvolvimento de novos produtos. E não para por aí. Os modelos de custo de hoje para a tecnologia de sensores, a conectividade com a internet e a simulação e análise permitem a conectividade não só a máquinas altamente complexas e intensivas em capital, mas a quase todos os equipamentos em operação.

Dados e Internet Industrial

O IIoT, na prática, é mais utilizado para determinar ou sugerir uma ação: por exemplo, instruir uma turbina eólica para inclinar seus rotores para uma melhor exposição do vento. Primeiro, os dados do sensor coletados dos recursos são adicionados a todas as outras informações digitais disponíveis. Um painel combina essa informação com os dados de tempo real e de desempenho esperado do equipamento para produzir análises descritivas, que conseguem prever possíveis falhas e manutenção de cronograma. O passo final é a otimização, que considera os recursos individuais em todas as suas configurações junto com os sistemas de ativos para chegar a soluções múltiplas. O objetivo é otimizar um ecossistema muito complexo em torno de um bem em particular. Os modelos muito ricos que descrevem estrutura, contexto e comportamento de ativos industriais são chamados digital twins.

Há um custo para este desempenho melhorado: o IIoT gerencia enormes quantidades de dados, extraindo informações e obtendo insights acionáveis através de grande análise de dados e aprendizado profundo. Por segurança e também para gerenciar a quantidade de informações, alguns dados são armazenados e processados localmente “na borda”. Outras funções são executadas em dados na nuvem. Essa abordagem híbrida de ponta a nuvem ajuda a gerenciar a quantidade de dados e permite a melhor abordagem computacional para diferentes tipos de objetivos, mantendo a segurança e a segurança da operação e protegendo o valioso IP da empresa.

Começando a utilizar um digital twin

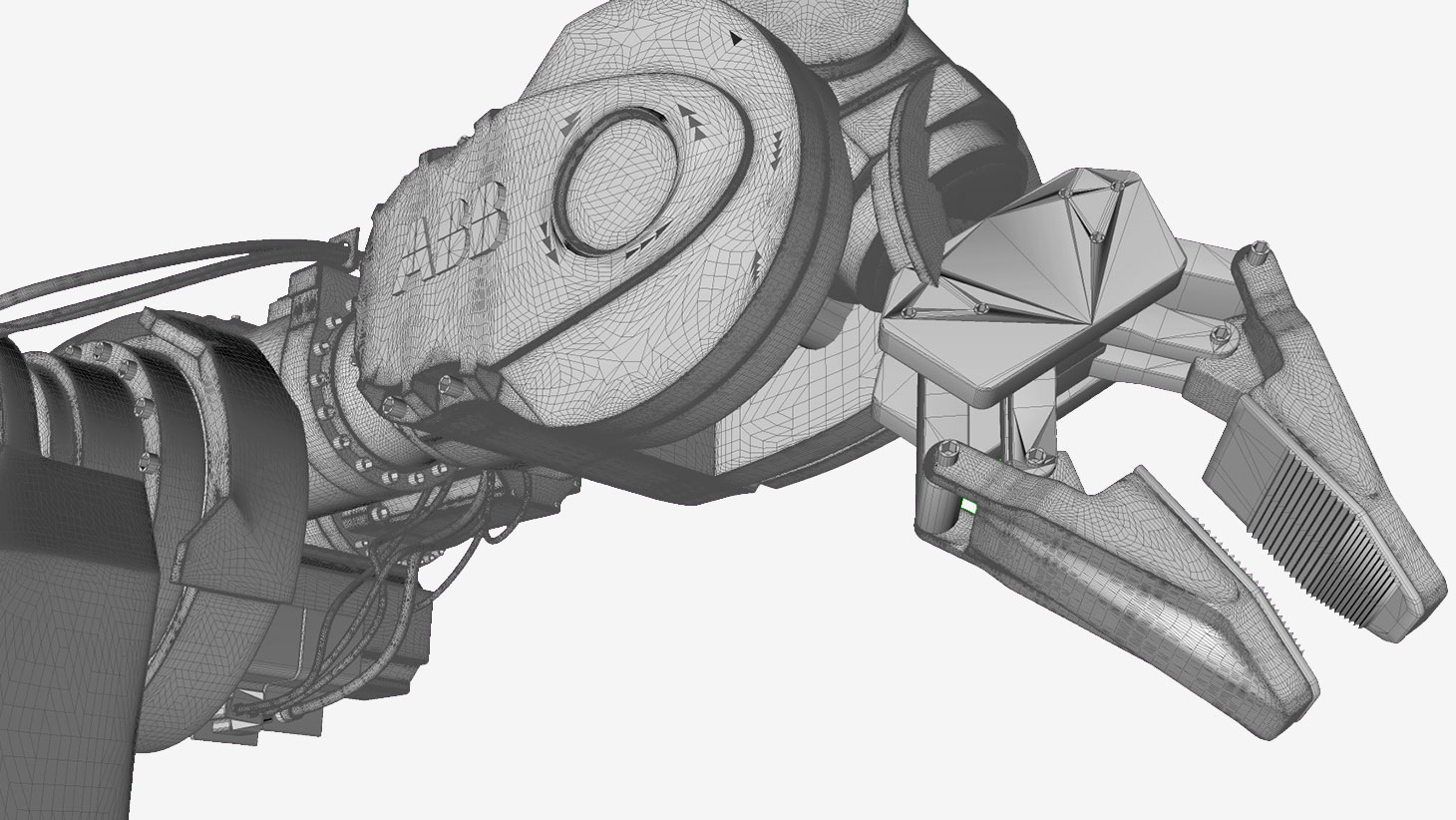

Um gêmeo digital ou digital twin começa com um modelo básico que descreve o recurso. Por exemplo, um modelo de turbina eólica pode incluir informações do sistema PLM com detalhes sobre materiais e componentes, um modelo geométrico 3-D, um modelo de simulação que prevê o comportamento esperado com base em algoritmos físicos ou recomendações de análises criadas usando técnicas de aprendizado automático. O modelo também pode incluir logs de manutenção e detalhes de defeitos e soluções, capturando todo o ciclo de vida do recurso.

Inicialmente, o digital twin representa uma classe de ativos – neste exemplo, uma turbina eólica do tipo x. Este “gêmeo genérico” deve ser individualizado para uma turbina eólica específica em um local particular. Considere que a máquina funcionou por cinco anos, suportando um clima específico para sua localização, funcionando entre as 50 outras turbinas. Portanto, todo o parque eólico deve ser modelado. Cada turbina é similar, mas contém diferenças com base em sua posição ou experiência (direção do vento, registro de manutenção, efeitos de vigília). No final, a rica representação do digital twin contém sua condição passada e presente momento por momento. O futuro de uma turbina eólica específica, neste caso, é codificado naquele digital twin.

Os digital twins fornecem imagens operacionais precisas dos ativos no momento. Existe um valor comercial importante na identificação de dispositivos subutilizados, portanto, analisar informações duplas pode levar a uma utilização ideal. Por exemplo, a GE Power utilizou um digital twin para obter 5% mais de saída de um parque eólico sem fazer grandes mudanças. A equipe otimizou as turbinas para as mudanças nas condições do vento e orquestrou a interação de gêmeos individuais no local. Uma visão parecia contra-intuitiva: em cenários específicos, desligar algumas turbinas melhorou a produção em comparação com a execução de todas as turbinas. Ao prever problemas potenciais de forma fina, os operadores podem programar a manutenção para minimizar a interrupção do serviço. Uma vez que a informação é codificada em um sistema de ativos, a equipe pode levar esse conhecimento e transformá-lo em ações que irão obter os resultados desejados.

Construir um digital twin no início é a chave para criar um conjunto rico de aplicações que produzam resultados relacionados a ativos – não apenas desenvolvendo um painel para a tomada de decisões do operador de equipamentos. Um digital twin com características completas facilita o desenvolvimento e implantação de aplicativos mais tarde. A informação da física, análise e simulação dentro do modelo abre caminho para o aprendizado de máquinas.

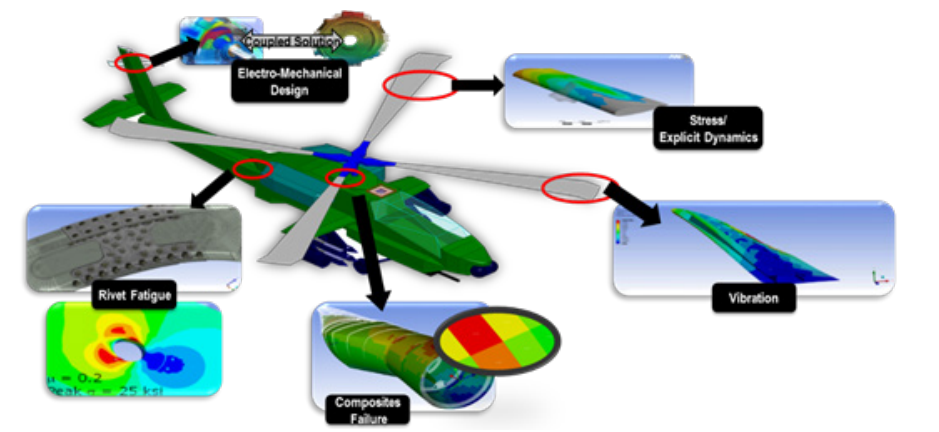

Simulação e digital twin

Durante décadas, a GE reuniu dados sobre muitos ativos, como motores a jato. Combinar esses dados com modelos estatísticos prediz o que é provável que aconteça e quando – mas é insuficiente determinar o porquê e como isso acontece. A adição de simulação baseada em física é o último passo para obter essa visão adicional. O Predix, plataforma digital da GE para a Internet Industrial, pode sobrepor dados com simulação em um contexto industrial, que funciona como um modelo comum de dados. As simulações podem ser executadas no local ou na nuvem – empurrando os modelos para a borda e trazendo informações que estes criam de volta para a nuvem. A integração completa requer a conexão ao sistema PLM do cliente, vinculando dados CAD e outras informações valiosas registradas em sistemas corporativos. Um digital twin que se baseia em um modelo comum e incorpora muitas fontes de informação enriquece o conhecimento.

A GE Digital utiliza a simulação Ansys em seus digital twins, de modo que as duas organizações se beneficiem imediatamente da colaboração. O maior valor dos software Ansys é reunir diferentes aspectos da simulação. Assim, ajuda projetistas a pensarem amplamente seus projetos. Como um modelo de simulação demonstra como os ativos devem funcionar, a abordagem dupla mostra exatamente quando a operação está errada. Os digital twins tomam resultados de simulação e na vida real para fornecer feedback imediato sobre um produto. Em breve, a tecnologia permitirá otimizar um ativo individual no campo, podendo ser implantado durante todo o ciclo de vida de um equipamento ou sistema.

O futuro

Digital twins podem ser aplicados praticamente em quase todas as indústrias: transporte, energia, aviação e muito mais. As empresas já estão economizando reunindo dados, simulação, plataforma, funções baseadas na nuvem e aprendizado automático. E os benefícios futuros são promissores à medida que o conceito de digital twin cresce constantemente.