Como melhorar a eficiência da curva da bomba com design 3D inverso

Os fabricantes de bombas estimam que 10% de toda a energia elétrica é usada para movimentar o fluido. Considerando que até 90% desses sistemas são ineficientes, melhorar as eficiências da curva de bombeamento é uma maneira significativa de melhorar a sustentabilidade global.

Como resultado, legisladores em todo o mundo estão regulando que bombas de baixa eficiência sejam removidas do mercado.

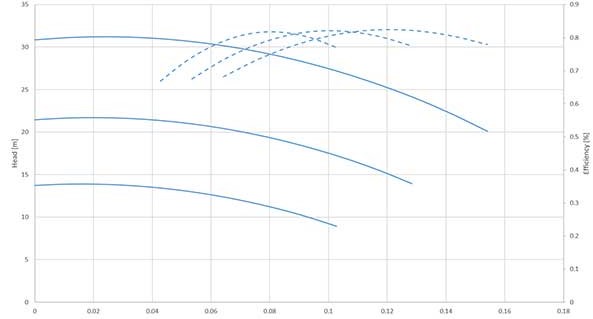

Essas regulamentações concentram-se na eficiência de uma bomba em sua faixa de operação e não em seu ponto inicial de projeto.

Por exemplo, você poderia criar uma pequena melhoria no ponto inicial do projeto da bomba, mas também nivelar os contornos da curva da bomba.

Embora isso criasse algumas pequenas melhorias sob as condições operacionais ideais da bomba, ela melhoraria seu desempenho fora do projeto fora dessa faixa. Isso, portanto, melhoraria o índice geral de design ecológico da bomba.

Melhorar o desempenho fora do projeto e achatar o envelope de eficiência é uma tarefa difícil – mesmo para projetistas de bombas experientes.

Tradicionalmente, melhorar o design manualmente em toda a faixa de operação da bomba requer muitas tentativas e erros.

No entanto, e se você pudesse definir os parâmetros que deseja que sua bomba atendesse e depois encontrar o melhor design?

É aqui que entra em jogo o método de projeto inverso 3D usando TURBOdesign1.

Vantagens do design inverso para otimizar as curvas da bomba

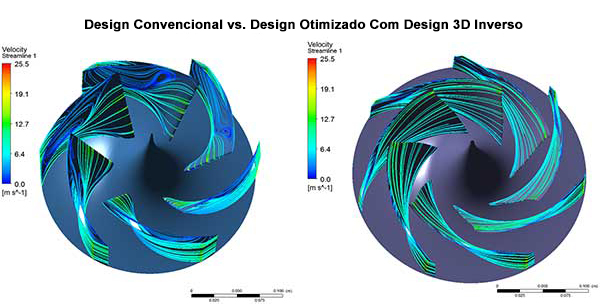

O método de projeto inverso 3D calcula a geometria da lâmina da bomba para uma distribuição especificada do campo de pressão e carregamento da lâmina.

Comparando um design de bomba convencional com um otimizado com design inverso 3D.

O método permite que os projetistas otimizem uma curva de bomba explorando um espaço de projeto sem a tentativa e erro das metodologias tradicionais de projeto.

Além disso, o carregamento ótimo da lâmina mostrou ter generalidade.

Por exemplo, as cargas de lâmina que achatam uma curva de bomba para uma configuração também podem melhorar uma curva de bomba associada a um diâmetro ou vazão diferente.

Há também vantagens computacionais no uso de design inverso como estratégia de otimização.

No projeto inverso, a otimização é parametrizada através do carregamento da lâmina e não da geometria da lâmina. Isso pode reduzir significativamente o número de parâmetros de design para cobrir o mesmo espaço de design.

Em outras palavras, os engenheiros obtêm modelos substitutos de alta precisão com um pequeno número de geometrias na tabela de projeto.

Se você pudesse simplificar a avaliação da eficiência da bomba em diferentes pontos de operação usando dinâmica de fluidos computacional (CFD), você poderia usar essa estratégia de otimização baseada em projeto inverso para desenvolver rapidamente projetos com maior eficiência.

Integração do design inverso da TURBOdesign1 dentro do ANSYS Workbench

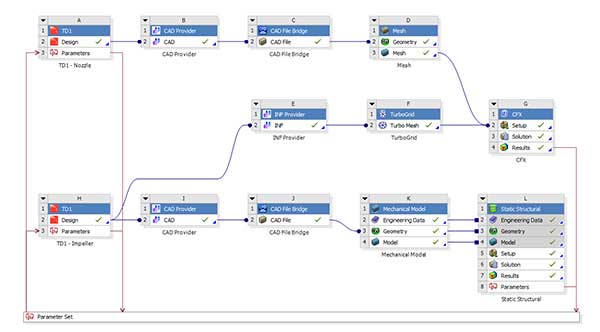

A integração do TURBOdesign1 da ADT ao Ansys Workbench permite que os engenheiros integrem os recursos de projeto inverso da ferramenta com várias ferramentas Ansys.

Isso permite que você mescle seus projetos com o Ansys Turbogrid e realize análises de fluxo em Ansys CFX ou Fluent em múltiplos pontos de operação. Você pode até mesmo avaliar a integridade estrutural do projeto usando a análise de elementos finitos (FEA).

Integração do TURBOdesign1 da ADT no ANSYS Workbench para análise de CFD e FEA

O módulo TURBOdesign da ADT configura automaticamente as conexões dentro do Workbench. Isso permite a troca de dados entre TURBOdesign1, TurboGrid, CFX e Fluent.

Isso significa que você pode usar automaticamente o CFX para avaliar a curva da bomba de uma geometria criada pelo método de design inverso. Você pode então passar os resultados para o TURBOdesign Optima ou o Ansys DesignXplorer para a sua otimização.